Trong bài viết các bước làm hồ sơ dự thầu thì thuyết minh biện pháp thi công là một bộ phận không thể thách rời của hồ sơ dự thầu. Chính vì vậy hôm nay hosoxaydung.com xin được giới thiệu phần nội dung thuyết minh biện pháp thi công để để quý vị tham khảo trong quá trình tiến hành làm hồ sơ dự thầu của mình :

Mời quý vị tham khảo :Dự toán bệnh viện

Mời quý vị tham khảo :Bản vẽ thiết kế bệnh viện

Mời quý vị tham khảo :Tiêu chuẩn thiết kế bệnh viện

MỤC LỤC

THUYẾT MINH

BIỆN PHÁP KỸ THUẬT THI CÔNG

Công trình: BỆNH VIỆN ĐIỀU DƯỠNG – PHỤC HỒI CHỨC NĂNG

Hạng mục: Nhà kỹ thuật nghiệp vụ và điều trị

Địa điểm XD: Phường Kỳ Bá – Thị xã Thái Bình

Đơn vị dự thầu: CÔNG TY 789 – BỘ QUỐC PHÒNG

[sociallocker] [/sociallocker]

CHƯƠNG I KHÁI QUÁT CHUNG VỀ CÔNG TRÌNH

I/QUI MÔ CÔNG TRÌNH:

1- Khái quát chung:

2-Những căn cứ để thiết kế Biện pháp thi công và tổ chức thi công:

CHƯƠNG II TIẾN ĐỘ THI CÔNG VÀ TỔ CHỨC THI CÔNG

I – TỔ CHỨC HIỆN TRƯỜNG:

II – QUAN HỆ GIỮA CÔNG TY, BAN CHỈ HUY VÀ VIỆC QUẢN LÝ NGOÀI HIỆN TRƯỜNG:

III – BIỆN PHÁP TỔ CHỨC THI CÔNG:

-Tổng mặt bằng thi công:

*Các căn cứ để thiết kế tổng mặt bằng thi công:

*Biện pháp tổ chức mặt bằng thi công:

*Xác định các số liệu để lập tổng mặt bằng thi công:

a-Xác định nhu cầu nhà tạm:

b-Tổ chức kho bãi công trường:

c-Xác định nhu cầu điện, nước tạm thời:

e-Bố trí mặt bằng thi công:

*Các biện pháp khắc phục khó khăn trong quá trình thi công:

IV-TIẾN ĐỘ THI CÔNG.

*Các căn cứ lập tiến độ thi công:

*Cách thức lập tiến độ:

*Biện pháp nhằm đẩy nhanh tiến độ thi công:

[sociallocker] [/sociallocker]CHƯƠNG III KỸ THUẬT, CHẤT LƯỢNG VẬT TƯ, MÁY MÓC THIẾT BỊ ĐƯA VÀO CÔNG TRÌNH

I-VỀ VẬT TƯ:

1-Yêu cầu về vật liệu phù hợp với TCVN 1771-87 đá thi công

2-Về cát xây dựng

3-Về Xi măng

4-Về thép xây dựng

5-Yêu cầu về cốp pha

6-Gạch xây

7-Máy móc thiết bị

CHƯƠNG IV CÁC BIỆN PHÁP KỸ THUẬT THI CÔNG CÁC CÔNG TÁC CHÍNH

I – CÔNG TÁC CHUẨN BỊ:

II – CÔNG TÁC TRẮC ĐỊA ĐỊNH VỊ CÔNG TRÌNH

* Phương pháp định vị mặt bằng , chuyển độ cao và chuyển trục:

* Quan trắc lún theo tiến độ tăng tải trọng :

* Quan trắc lún theo thời gian:

III- BIỆN PHÁP THI CÔNG CÁC CÔNG TÁC CHÍNH:

1 – Công tác thi công cọc móng:

2 – Công tác thi công phần ép cọc:

3 – Công tác giác móng:

4 – Công tác đào móng:

a- Công tác đào đất:

b- Các biện pháp cần xử lý khi đào móng.

5 – Thi công phần lót móng:

6 – Biện pháp thi công bê tông, cốt thép móng công trình.

a- Biện pháp gia công ghép ván khuôn móng.

*Các yêu cầu chung về ván khuôn:

*Đối với công tác tháo cốp pha:

*Biện pháp gia công và lắp dựng cốt pha móng .

b- Biện pháp gia công lắp đặt cốt thép móng.

*Các yêu cầu chung khi gia công, lắp đặt cốt thép cho các cấu kiện:

– Qui trình sản xuất, gia công cốt thép

c- Biện pháp thi công bê tông móng.

*Yêu cầu về cốt liệu:

*Yêu cầu về nước đổ bê tông:

*Những yêu cầu trộn bê tông:

*Yêu cầu khi đổ bê tông:

*Trình tự đổ bê tông móng:

d- Biện pháp thi công xây móng.

7 – Biện pháp lấp móng, tôn nền:

8 – Biện pháp thi công bê tông cột BTCT:

a- Công tác ván khuôn:

b- Công tác cốt thép.

c- Biện pháp đổ bê tông cột:

9 – Biện pháp thi công dầm sàn BTCT:

a- Công tác ván khuôn:

b- Công tác cốt thép dầm, sàn:

c- Yêu cầu chung về bảo dưỡng bê tông các kết cấu:

d- Công tác kiểm tra, nghiệm thu bê tông:

* Công tác kiểm tra :

* Công tác nghiệm thu :

10 – Thi công xây tường:

11 – Công tác thi công mái:

12 – Công tác gia công xà gồ thép:

13 – Công tác lắp dựng xà gồ thép:

14 – Công tác lắp ghép cấu kiện bê tông:

15 – Công tác hoàn thiện:

- Công tác trát:

b- Công tác ốp, lát:

c- Công tác láng:

d- Công tác quét vôi ve, sơn:

e- Biện pháp gia công lắp đặt cửa:

16 – Công tác lợp mái tôn:

* Các chú ý khi lợp mái:

17 – Công tác lắp đặt điện trong nhà:

18 – Công tác lắp đặt hệ thống cấp thoát nước:

CHƯƠNG V CÁC BIỆN PHÁP NHẰM NÂNG CAO CHẤT LƯỢNG CÔNG TRÌNH.

CHƯƠNG VI CÁC BIỆN PHÁP QUẢN LÝ KỸ THUẬT, TIẾN ĐỘVÀ GIẢM GIÁ THÀNH

I- QUẢN LÝ VỀ KỸ THUẬT:

II- QUẢN LÝ VỀ CHẤT LƯỢNG:

III- QUẢN LÝ VỀ TIẾN ĐỘ:

IV- GIẢM GIÁ THÀNH NHƯNG VẪN ĐẢM BẢO TỐT CHẤT LƯỢNG CÔNG TRÌNH:

CHƯƠNG VII AN TOÀN LAO ĐỘNG, PHÒNG CHÁY NỔ BẢO VỆ MÔI TRƯỜNG

I – AN TOÀN LAO ĐỘNG:

1- Đối với người lao động:

2- Đối với công việc:

3- Đối với máy móc:

II – CÔNG TÁC PHÒNG CHỐNG CHÁY, NỔ.

III – VỆ SINH MÔI TRƯỜNG:

1- Biện pháp chống bụi khi thi công:

2- Vệ sinh ăn, ở cho công nhân tại công trường:

3-Biện pháp hạn chế tiếng ồn:

IV-CÔNG TÁC PHÒNG CHỐNG BÃO LỐC:

CHƯƠNG VIII CÔNG TÁC BẢO ĐẢM

I-BẢO ĐẢM TRÊN CÔNG TRƯỜNG:

II-CÔNG TÁC BẢO MẬT:

1- Công tác bảo quản hồ sơ:

2- Đối với người lao động:

CHƯƠNG IX CÔNG TÁC HOÀN CÔNG VÀ NGHIỆM THU BÀN GIAO CÔNG TRÌNH

1- Công tác hoàn công:

THUYẾT MINH

BIỆN PHÁP KỸ THUẬT THI CÔNG

Công trình: BỆNH VIỆN ĐIỀU DƯỠNG – PHỤC HỒI CHỨC NĂNG

Hạng mục: Nhà kỹ thuật nghiệp vụ và điều trị

Địa điểm XD: Phường Kỳ Bá – Thị xã Thái Bình

Đơn vị dự thầu: CÔNG TY 789 – BỘ QUỐC PHÒNG

CHƯƠNG I KHÁI QUÁT CHUNG VỀ CÔNG TRÌNH

I – QUI MÔ CÔNG TRÌNH:

1- Khái quát chung:

Công trình gói thầu số 1 xây lắp khối Nhà khám – Điều trị – Điều hành 5 tầng thuộc dự án đầu tư xây dựng Bệnh viện điều dưỡng – Phục hồi chức năng Thái Bình.Vị trí xây dựng trong mặt bằng quy hoạch tổng thể khuôn viên khu đất 9.500m2 tại địa điểm mới của Bệnh viện điều dưỡng – Phục hồi chức năng Thái Bình thuộc Phường Kỳ Bá – Thành phố Thái Bình với quy mô và giải pháp thiết kế sau:

+Quy mô : Xây mới khối nhà 5 tầng ( Khám ,điều trị ,điều hành) với diện tích sàn 5.840 m2 , cấp công trình : cấp III. Đồng thời với các hệ thống kỹ thuật như : Cấp thoát nước,điện,chống sét,phòng cháy chữa cháy.

+Giải pháp thiết kế :

– Kiến trúc : Mặt bằng nhà có kích thước 50,4×24,6m, gồm 2 cầu thang máy và 3 cầu thang bộ.Tại khu sảnh chính bố trí 2 thang máy có kích thước lớn đảm bảo có thể vận chuyển bằng cáng cứu thương lên dễ dàng,ngoài ra còn bố trí một cầu thang bộ.Tại 2 đầu hồi bố trí 2 thang bộ nhằm đảm bảo an toàn khi có sự cố . Hành lang công trình bố trí giữa rộng 2,4 m, mỗi tầng nhà đều có khu WC công cộng ( WC khép kín tuỳ theo chức năng từng phòng). Mặt đứng công trình của khối nhà 5 tầng được thiết kế hài hòa,hình khối kiến trúc đẹp, phù hợp với chức năng của công trình. Chiều cao các tầng : Tầng T1,T2 cao 3,9m, tầng 3 đến tầng 5 cao 3,6m, mái lợp tôn múi liên doanh kết hợp với tấm lấy ánh sáng thông qua tường thu hồi xây gạch chỉ và xà gồ.

– Kết cấu : Kết cấu chịu lực chính của công trình là khung BTCT , kết hợp xây tường chèn , sàn mái BTCT toàn khối. Kết cấu móng cọc BTCT dài 33m, tiết diện 30x30cm dưới đài BTCT được liên kết với nhau bằng hệ giằng đài. Kết cấu phần thân với hệ chịu lực là khung sàn cùng với hệ dầm BTCT giao thoa kết hợp xây tường chèn.

– Giải pháp vật liệu: Bê tông cột , dầm giằng, sàn mái mác 200 đá 1×2, bê tông cọc đúc sẵn, đài cọc mác 250, đá 1×2. Xây móng, tường bể phốt xây gạch chỉ đặc VXM cát vàng mác 50, tường xây các tầng gạch chỉ Tuynel ( 2lỗ ) VXM CV mác 50. Nền nhà các phòng lát gạch Cremic 30x30cm.

-Hệ thống kỹ thuật :

* Cấp thoát nước : Bố trí 2 bể nước BTCT trên mái để cấp cho toàn nhà. Hệ thống cấp bằng ống thép mạ kẽm, thoát nước dùng ống nhựa PVC ( chủng loại được quy định chi tiết trong phần tiên lượng mời thầu)

* Hệ thống điện chiếu sáng : Dùng ống nhựa PVC bảo hộ dây dẫn đi chìm tường để luồn dây điện với thiết bị,chủng loại được quy định chi tiết trong phần tiên lượng mời thầu.

* Thu lôi tiếp địa và PCCC : Hệ thống chống sét sử dụng kim thu sét f16 L=0,7m, dây thu lôi f10,dây tiếp địa f16, đảm bảo RNĐ < 10W.

Phòng cháy chữa cháy : Sử dụng các bình chống cháy khí bột tổng hợp MFz-43 kg đặt tại các nút giao thông (hộp chữa cháy có ống vòi rồng bằng vải gai dài 20m, lăng phun D16 kèm đầu nối, dây dẫn, van, lăng phun ).

2-Những căn cứ để thiết kế Biện pháp thi công và tổ chức thi công:

+Căn cứ vào thời gian thi công khống chế trong Hồ sơ mời thầu

+Căn cứ vào mặt bằng thi công thực tế.

*Những thuận lợi và khó khăn khi thi công.

a-Về thuận lợi:

– Mặt bằng tổ chức thi công nằm trong khu vực Thành phố Thái Bình thuận lợi cho việc vận chuyển, cung cấp vật tư các loại.

– Các hạng mục công trình có kết cấu và kiến trúc không phức tạp nên phần kỹ thuật thi công và mỹ thuật có điều kiện thực hiện tốt nhất.

b-Về khó khăn:

Công trình nằm trong khu vực Thành phố có nhiều nhà dân cư trú, vì thế việc tổ chức thi công phải đảm bảo an toàn cho các công trình lân cận, đảm bảo an toàn cho người, đảm bảo vệ sinh môi trường phải được đặc biệt chú trọng, không gây ảnh hưởng nhiều cho dân và các cơ quan bạn xung quanh.

CHƯƠNG II TIẾN ĐỘ THI CÔNG VÀ TỔ CHỨC THI CÔNG

I-TỔ CHỨC HIỆN TRƯỜNG:

-Ban chỉ huy công trường:

-Ban chỉ huy công trường điều hành chỉ đạo thi công công trường là những cán bộ có nhiều kinh nghiêm chỉ đạo thi công bao gồm:

-01 Chỉ huy trưởng công trình: điều hành toàn bộ có quyền quyết định và chịu trách nhiệm về mọi mặt có liên quan đến công việc thi công trên công trường.

-01 Chỉ huy phó công trình: điều hành toàn bộ có quyền quyết định và chịu trách nhiệm về mọi mặt có liên quan đến công việc thi công trên công trường khi chỉ huy trưởng vắng mặt.

-02 cán bộ kỹ thuật công trình: là người có năng lực chỉ đạo thi công làm nhiệm vụ chỉ đạo trực tiếp tới từng tổ đội thi công.

II – QUAN HỆ GIỮA CÔNG TY, BAN CHỈ HUY VÀ VIỆC QUẢN LÝ NGOÀI HIỆN TRƯỜNG:

Ban chỉ huy công trường là một đơn vị thi công đại diện cho công ty tại địa phương nơi công ty trúng thầu thi công công trình có trách nhiệm chỉ đạo trực tiếp về mọi mặt: kỹ thuật, tài chính, điều phối máy móc, thiết bị thi công và con người. Cung ứng kịp thời đầy đủ các loại vật tư xây lắp công trình.

Quan hệ với các cấp, các ngành của địa phương giúp đỡ để tạo điều kiện thuận lợi trong công tác xây lắp cũng như tiếp nhận các chỉ đạo, kiểm tra đôn đốc thường xuyên để công trình hoàn thành đúng tiến độ, đảm bảo kỹ thuật và chất lượng.

Khi công trình đến giai đoạn hoàn thành, Chỉ huy trưởng có trách nhiệm chỉ đạo các cán bộ kỹ thuật trên công trường thu dọn hoàn thiện và lập hồ sơ hoàn công và quyết toán công trình.

*Đối với Công ty: Quan hệ với các cấp, các ngành, các địa phương để giúp và tạo điều kiện thuật lợi cho Ban chỉ huy công trường trong công tác thi công xây lắp công trình.

Luôn cử các cán bộ chuyên trách kiểm tra, đôn đốc, nhắc nhở Ban chỉ huy về kỹ thuật, chất lượng, đẩy nhanh tiến độ thi công.

Luôn liên hệ chặt chẽ với Chủ đầu tư và các ngành Quản lý để nghiệm thu thanh toán, bàn giao đưa công trình vào sử dụng.

III-BIỆN PHÁP TỔ CHỨC THI CÔNG:

1-Tổng mặt bằng thi công:

*Các căn cứ để thiết kế tổng mặt bằng thi công:

-Căn cứ vào điều kiện địa vật lý khu vực nơi công trình xây dựng: thời tiết rất nóng về mùa hè, mưa nhiều, giao thông đi lại rất khó khăn.

-Căn cứ vào vị trí định vị các hạng mục công trình trong Hồ sơ mời thầu.

Căn cứ vào các tài liệu trên, Nhà thầu có đi khảo sát thực tế và nhận thấy:

+ Điện phục vụ thi công.

Ngay sau khi trúng thầu, nhà thầu sẽ chủ động phối hợp với chủ đầu tư liên hệ với Sở điện lực, chi nhánh điện của địa phương mở một nguồn điện 3pha để phục vụ cho thi công và để sử dụng lâu dài cho bệnh viện sau khi công trình hoàn thành bàn giao đưa vào sử dụng.

Ngài ra nhà thầu còn bố trí 1 máy nổ phát điện đủ công xuất để chủ động cho việc thi công đúng tiến độ đặt ra.

+Nguồn nước được khai thác từ.

Nguồn nước cũng như nguồn điện nhà thầu chủ động cùng chủ đầu tư liên hệ nguồn nước máy để phục vụ cho sinh hoạt và thi công. Đồng thời nhà thầu sẽ khoan thêm 1 giếng nước dự phòng, xây bể chứa, sử lý nước giếng khoan qua bể lọc nước, lấy mẫu nước đưa đi thí nghiệm ở những phòng thí nghiệm có đủ chức năng và thẩm quyền để xác định chất lượng nguồn nước trước khi đưa vào sử dụng.

*Biện pháp tổ chức mặt bằng thi công:

– Căn cứ vào qui trình qui phạm thi công.

– Căn cứ vào khối lượng mời thầu của Chủ đầu tư.

– Căn cứ vào thời gian thi công.

Căn cứ vào những thuận lợi, khó khăn nêu trên, Nhà thầu tiến hành tổ chức bộ máy quản lý công trường, tổ chức Tổng mặt bằng thi công sao cho thật hợp lý.

*Xác định các số liệu để lập tổng mặt bằng thi công:

-Nhu cầu nhà tạm.

-Nhu cầu kho bãi.

-Nhu cầu điện nước.

-Đường xá tạm trong công trường.

– Hàng rào bảo vệ xung quanh công trường và ngăn cách giữa khu vực thi công với khu cơ quan đơn vị.

Cụ thể như sau:

2- Xác định nhu cầu nhà tạm:

Mặt bằng thi công thuận tiện, để có điều kiện làm việc tăng ca, tăng giờ rút ngắn được thời gian thi công Nhà thầu cho dựng nhà nghỉ tạm cho công nhân ngay tại công trình. Nhà thầu có nội qui qui định cụ thể việc ăn nghỉ của công nhân ngay tại công trình.

Nhà tạm gồm:

-Nhà làm việc của ban chỉ huy công trường.

-Nhà ở cho công nhân, nhà vệ sinh, nhà bếp.

Tính toán cụ thể diện tích lán trại tạm:

-Nhà làm việc của ban chỉ huy công trường: F= 25 m2 dùng cho 6 người kể cả cán bộ kỹ thuật. Nhà làm việc của ban chỉ huy công trường nằm tại vị trí trung tâm công trình thuận tiện cho công tác quản lý thi công trên công trình, công tác giao dịch, quản lý vật tư, thiết bị con người.

-Nhà nghỉ tạm của công nhân ví dụ:(60 người): F = 60 x 1,5 = 90 m2

Nhà thầu bố trí cho công nhân ăn, ngủ, nghỉ tại công trình. Điều này sẽ thúc đẩy năng suất lao động của công nhân, tăng thu nhập của công nhân, đẩy nhanh tiến độ thi công công trình.

Trong thời gian thi công cao điểm, nhằm giảm bớt nhu cầu lán trại tạm, công trường sẽ tận dụng một số phòng tầng 1 của công trình đã thi công xong phần thô làm lán trại cho công nhân.

3- Tổ chức kho bãi công trường:

Để thuận lợi cho công tác xây lắp công trình nhất thiết phải bố trí các kho, bãi để vật tư, thiết bị phục vụ thi công cho công trình. Mặt bằng thi công thuận tiện cho việc bố trí kho cho công trình.

Khu kho kín dùng để chứa xi măng, sắt thép, máy móc cầm tay… được bố trí

gần đường giao thông, nằm tại vị trí trung tâm công trình, tạo điều kiện thuận lợi

cho việc tập kết, vận chuyển, xuất nhập, bảo vệ vật tư.

Kho hở (bãi) chứa vật liệu rời như cát, đá… được bố trí ngay sát công trình bố trí thuận tiện, nhằm giảm khoảng cách tối đa việc đưa vật liệu vào sử dụng trên công trình.

-Bãi vật liệu được tính toán đủ diện tích để có thể chứa các vật liệu chưa phân loại, đủ điều kiện về độ ẩm để đảm bảo công việc tiến hành liên tục và đồng nhất.

-Kho vật liệu được tính toán chuẩn bị vật liệu với số lượng sao cho lúc nào cũng có sẵn đủ số vật liệu để đủ cho công tác thi công công trình.

4- Xác định nhu cầu điện, nước tạm thời:

-Nhu cầu về điện thắp sáng:

Từ nhu cầu nhà tạm và nhu cầu bảo vệ xác định được công suất điện sinh hoạt và bảo vệ như sau:

-Điện sinh hoạt: Nhà nghỉ ngoài công trường.

+Điện thắp sáng: 8 bóng x 60W = 480 w.h

+Đèn pha bảo vệ: 4 bộ x 1500 w = 6.000 w.h

Tổng cộng : 6.480 w.h

-Tổng công suất cần thiết cho công trường:

W = 6.48 KW.h

-Nhu cầu về nước:

-Nước dùng trong thi công:1 mặt liên hệ nguồn nước nhà máy phục vụ cho sinh hoạt và thi công. 2tổ chức khoan giếng nước để cung cấp thêm nước thi công và đề phòng khi nguồn nước nhà máy không đủ cung cấp cho sinh hoạt và thi công.

-Nước sinh hoạt: đảm bảo nước sạch dùng cho sinh hoạt.

Từ nhu cầu sử dụng nước cho quá trình sinh hoạt và thi công trên, Nhà thầu cho tiến hành thi công lắp đặt hệ thống cấp nước từ giếng tới bể chứa, bể lọc được xây dựng theo thiết kế. Từ bể nước Nhà thầu sử dụng ống nước nhựa mềm (dự kiến ống D=26 chiều dài ống 200m) đưa nước đến các điểm tiêu thụ. Các điểm tiêu thụ nước là các bể chứa tạm tại vị trí trạm trộn,bếp.

5- Bố trí mặt bằng thi công:

Tổng mặt bằng thi công được lập cho giai đoạn thi công phần thân. Khi lập Nhà thầu đã tính đến việc dùng được nó trong giai đoạn thi công phần ngầm và hoàn thiện.

– Căn cứ vào mặt bằng hiện trạng khu đất.

– Căn cứ vào nguyên tắc lập tổng mặt bằng là:

+ Phục vụ cho thi công thuận lợi nhất.

+ Tiết kiệm tối đa vật liệu, nhân công…

+ Giảm đến mức tối thiểu cự li vận chuyển vật liệu xa.

+ Đảm bảo an toàn lao động, an toàn phòng chống cháy, an toàn về điện.

+ Đảm bảo vệ sinh môi trường.

– Căn cứ vào hướng nhà.

– Căn cứ vào tổng mặt bằng kiến trúc.

– Căn cứ vào điều kiện tự nhiên (khí hậu, thời tiết…)

*Các biện pháp khắc phục khó khăn trong quá trình thi công:

– Công trình nằm trong khu vực Thị xã Thái Bình là khu dân cư đông đúc có nhiều người và phương tiện tham gia giao thông. Vì vậy Nhà thầu đều tính toán cụ thể thời điểm cung cấp vật tư tránh ách tắc giao thông và đảm bảo đầy đủ vật tư cần thiết cho công trình.

-Dây điện phục vụ sinh hoạt, bảo vệ và thi công từ máy phát đến nơi tiêu thụ được treo cao > 4m bằng các cột điện được chôn chắc chắn để tránh mưa bão.

-Tại vị trí tập kết vật tư có đường điện đi qua, khi đổ vật tư bằng xe ben phải có người theo dõi, quan sát không để cho xe chạm vào hệ thống điện.

-Dự trữ vật tư trước mùa mưa đảm bảo thi công được liên tục.

IV-TIẾN ĐỘ THI CÔNG.

*Các căn cứ lập tiến độ thi công:

-Căn cứ vào thời gian thi công trong hồ sơ mời thầu.

-Căn cứ vào qui trình, qui phạm trong thi công.

-Căn cứ vào máy móc thiết bị thi công của công ty.

-Căn cứ vào khối lượng của nhà thầu trong hồ sơ dự thầu.

-Căn cứ vào định mức nhân công, máy của định mức 1242/1998/QĐ-BXD,được cập nhật và bổ sung theo Quyết định số 05/2005/QĐ-BXD ngày 24-01-2005 của Bộ trưởng Bộ Xây dựng.

-Căn cứ vào thực tế thi công đối với công việc áp dụng công nghệ mới như cốp pha định hình…

*Cách thức lập tiến độ:

Dựa vào các yếu tố trên Nhà thầu đã lập tiến độ thi công cho toàn bộ công trình theo bảng tiến độ sơ đồ ngang.

Tiến độ được lập cho các đội thi công xây lắp bao gồm:

+Đội thi công xây lắp số 1: Tiến hành thi công phần cọc móng. +Đội thi công xây lắp số 2: Tiến hành thi công phần ép cọc móng.

+Đội thi công xây lắp số 3: Tiến hành thi công công trình từ đài giằng đến hoàn chỉnh bao gồm các tổ chuyên như sau :

+ Tổ số 1: chuyên về công tác nề, bêtông

+ Tổ số 2: chuyên công tác thép .

+ Tổ số 3: Chuyên công tác cốp pha.

+Tổ số 4: Thi công điện , nước, gia công lắp dựng, xà gồ thép, lợp mái, sử dụng vận hành, sửa chữa, bảo dưỡng máy móc của toàn công trường. Lắp đặt và vận hành đường điện, nước cung cấp cho toàn công trường đảm bảo luôn đủ theo yêu cầu.

+Tổ số 5: Hậu cần, y tế, chăm lo đời sống sinh hoạt văn hóa tinh thần của cán bộ công nhân, bảo vệ, trắc địa.

+Tổ vật tư, thiết bị: Cung ứng đủ, kịp thời theo yêu cầu về vật tư, thiết bị.

– Số công nhân tham gia thi công tối đa là: người.

– Thời gian thi công là: ngày.

(Xem bản vẽ Tiến độ thi công)

*Biện pháp nhằm đẩy nhanh tiến độ thi công:

Biện pháp nhằm đẩy nhanh tiến độ thi công trên công trường luôn được Nhà thầu tập trung vào các vấn đề sau:

– Có kế hoạch, tiến độ cung cấp vật tư đầy đủ, đúng chủng loại, chất lượng theo yêu cầu từng loại công việc.

-Tăng năng suất lao động của người công nhân bằng cách bố trí nhân lực thi công hợp lý trong mỗi công việc, hạn chế thấp nhất việc sử dụng lao động không hợp lý như: chồng chéo…

-Đối với công tác đào đất: mặt bằng thi công thuận tiện nên có thể bố trí đất đào lên tập kết ở gần vị trí công trình, hạn chế tối đa vận chuyển đất để lấp móng, tôn nền công trình.

-Máy móc đưa vào công trình đảm bảo tốt nhất tránh gây hỏng hóc trong

quá trình thi công.

-Các đội thi công được bố trí hợp lý, việc giám sát quản lý được chú trọng để có thể điều động nhân lực hoặc máy móc được thuận lợi và hợp lý.

-Các đội thi công được bố trí xen kẽ để có thể tận dụng tối đa các thiết bị máy móc trên công trình.

-Luôn quan tâm đến nguồn vật tư dự trữ, vật tư được tập kết gần nơi thi công nhất tránh gây lãng phí.

CHƯƠNG III

KỸ THUẬT, CHẤT LƯỢNG VẬT TƯ, MÁY MÓC THIẾT BỊ

ĐƯA VÀO CÔNG TRÌNH

Các qui định trong phần này bao gồm việc cung cấp máy móc, thiết bị, vật liệu và lao động để thực hiện các công việc có liên quan tới các công việc của công trình.

I-VỀ VẬT TƯ:

Vật tư đưa vào công trình đảm bảo đúng chủng loại, chất lượng như trong thiết kế kỹ thuật và Hồ sơ mời thầu nhằm làm cho công trình đạt một chất lượng tốt nhất.

1-Yêu cầu về vật liệu phù hợp với TCVN 1771-87 đá thi công:

* Vật liệu đá thi công cần phải cứng, bền, sạch, không bẩn bởi các tạp chất làm ảnh hưởng đến cường độ, độ bền của bê tông, ví dụ như hạt sét, hạt mica, than, các tạp chất hữu cơ, quặng sắt, muối suynphát, can xi,…….Cốt liệu không được lẫn vỏ nhuyễn thể.

* Cốt liệu đá dùng trong công tác bêtông được nghiền từ đá tự nhiên hay sỏi tuân theo tiêu chuẩn “ Đá dăm, sỏi dăm, dùng trong xây dựng-Yêu cầu kỹ thuật-TCVN-1771-87”

* Tất cả các cốt liệu phải cứng, rời và có các kích thước các cạnh đều nhau.Tỷ lệ các hạt dẹt, hình kim phải có các tỷ lệ % thoả mãn các tiêu chuẩn đã nêu ở trên.

* CBKT phải kiểm tra nguồn cung cấp vật tư, các yêu cầu KT đối với vật liệu và các thí nghiệm vật liệu trước khi đưa vào thi công.

+Các chỉ tiêu cơ bản của đá (đối với đá 1×2) qui định theo tiêu chuẩn sau:

-Đường kính D= 1-2 cm chiếm 88% về khối lượng.

-Đường kính D= 2-3cm chiếm 8% về khối lượng.

-Dmax < 3cm.

+Cường độ chịu nén là 600 kg/cm2

-Đá đảm bảo sạch, không được lẫn mạt, cát, tạp chất,

2-Về cát xây dựng ( cốt liệu tinh ):

* Cốt liệu tinh có nguồn gốc từ tự nhiên hay nhân tạo ( nghiền hoặc phân nhỏ từ đá). Cốt liệu tinh phải lấy từ một nguồn. Cốt liệu tinh lấy từ nhiều địa điểm khác nhau hay nguồn mới phải báo cho CBKT kiểm tra.

Cát phù hợp với TCVN 343-70, TCVN 1770-86, các tiêu chuẩn của cát: -Khối lượng hạt thô d=0.5-20mm chiếm 80-85%

-Khối lượng hạt nhỏ d< 0.5mm chiếm 14.5%

-Hàm lượng sét bụi: 0.5%

3-Về Xi măng:

* Xi măng dùng là loại xi măng Poocland PCB30 phù hợp với tiêu chuẩn TCVN – 6282- 92 ( xi măng PC 30 Tw ).

* Trong thời gian thi công nhà thầu cung cấp các chứng chỉ xác nhận của nhà sản xuất xi măng đảm bảo các tiêu chuẩn yêu cầu trong thời gian sử dụng.

* Xi măng cần giữ tại hiện trường trong điều kiện phù hợp. * Xi măng còn nóng không được sử dụng ngay nhưng không để lâu quá 28 ngày tại kho công trường, không sử dụng xi măng đã xản xuất quá 12 tháng. các đợt xi măng đã nhập kho không đạt yêu cầu phải được mang ra khỏi công trường và thay vào đó bằng loại xi măng đáp ứng được qui cách yêu cầu.

* Xi măng được để trong kho kín cao hơn nền kho 40 cm và được lót bằng ván hoặc tôn tấm.

4-Về thép xây dựng

*Toàn bộ thép thi công phải phù hợp với yêu cầu thiết kế. Hạn chế việc thay đổi chủng loại so với hồ sơ thiết kế trong quá trình thi công, đặc biệt không được thay đổi thép mác cao bằng thép có mác thấp hơn. Tất cả thép chịu lực đều phải dùng thép của Nhà máy (hoặc liên doanh sản xuất có các chỉ tiêu, thông số kỹ thuật tương đương) có chứng chỉ chất lượng theo tiêu chuẩn TCVN 5574-91.

* Khi dùng thép nhập khẩu phải có chứng chỉ kỹ thuật kèm theo và cần lấy mẫu thí nghiệm theo tiêu chuẩn“ Kim loại-Phương pháp thử kéo TCVN – 197-85” và “ Kim loại-Phương pháp thử nén TCVN – 198-85 ’’

* CBKT có thể yêu cầu nhà thầu cung cấp mẫu thử bất cứ lúc nào, có thể chọn lựa bất kỳ loại thép nào để đưa vào sử dụng. Các mẫu thử phải kiểm định ở những phòng thí nghiệm có đủ chức năng và thẩm quyền.

-Khi gia công lắp đặt, sai số cho phép phải tuân thủ qui định qui phạm trong xây dựng

-Thép đưa vào thi công đúng chủng loại, số lượng theo yêu cầu của thiết kế.

-Thép được để trong kho kín, cốt thép được xếp trên bệ, giá đỡ, cốt thép không bị gỉ. Thép được đánh dấu, phân lô và xếp cao thuận tiện cho thi công.

-Khi sử dụng cốt thép không bị nứt, không bị ép mỏng bẹt đi hoặc bám bẩn, hoen gỉ, rỗ , dính sơn…

5-Yêu cầu về cốp pha

* Cốp pha và dàn giáo được thiết kế và thi công đảm bảo độ cứng và ổn định trong xuốt quá trình thi công Cốp pha dầm sàn phải được thi công theo tiêu chuẩn TCVN 4453 – 1995 . * Cốp pha cần đực ghép kín, khít để không làm mất nước xi măng khi đổ bêtông, đồng thời bảo vệ được bêtông mới đổ dưới tác động của thời tiết.

* Cốp pha và dàn giáo cần được gia công và lắp dựng đúng hình dáng và kích thước của kết cấu theo quy định của thiết kế.

* Cốp pha cần được vệ sinh sạch sẽ trước khi đổ bê tông.

* Cốp pha và giàn giáo có thể chế tạo tại nhà máy hoặc gia công tại công trình.

6- Gạch xây:

* Dùng gạch lò Tuynel A1 có kích thước chuẩn 220mm x 105mm x 60,5mm theo quy định theo thiết kế, Cường độ tối thiểu không nhỏ hơn75kg/cm2 và thoả mãn các quy định trong TCVN – 1321-79 và TCVN – 4085-85.

7-Máy móc thiết bị:

Từ đặc điểm, qui mô công trình, căn cứ vào hồ sơ mời thầu, đặc điểm của vùng thi công chúng tôi dự định đưa các thiết bị máy móc chính vào thi công công trình :

-Máy trộn BT 250L của Trung Quốc cơ động phục vụ thi công cho

tất cả các hạng mục của công trình với tính năng như sau:

+Dung tích cốt liệu: 480 L

+Dung tích bê tông: 250 L

+Tốc độ trộn: 17 vòng/phút

+Kích thước: 2.59mx2.19mx2.675m

Chu kỳ 1 cối trộn:

+Đổ cốt liệu vào thùng trộn: 15 s

+Quay thùng trộn bê tông: 90 s

+Đổ bê tông ra hộc đựng: 17 s

+Cộng: 102 s

Số mẻ trộn trong 1 giờ: 3600/102 = 35.3 cối

Năng suất máy trộn: 250×35.3×0.678×0.9/1000= 5.3 m3

Với năng suất máy trộn như trên đủ để đáp ứng cho việc đổ bê tông trên công trình.

-Máy trộn vữa của TQ dung tích thùng trộn 150L.

-Máy hàn điện: Dùng để hàn các kết cấu công trình.

– Máy nổ phát điện 3pha.

– 2 máy vận thăng loại có trọng tải 500kg, công xuất động cơ 15.75kwh.

Ngoài ra còn một số thiết bị phụ trợ khác như: Tời điện, máy bơm nước,giáo tuýp, các dụng cụ cầm tay…

CHƯƠNG IV

CÁC BIỆN PHÁP KỸ THUẬT THI CÔNG CÁC CÔNG TÁC CHÍNH

I- CÔNG TÁC CHUẨN BỊ:

Khi thi công công trình công tác chuẩn bị gồm các mục sau:

– Dựng lán trại tạm, tổ chức mặt bằng bãi tập kết vật liệu, bố trí nhà xưởng theo bản vẽ Tổng mặt bằng thi công.

– Chuẩn bị các dụng cụ thi công cầm tay, các dụng cụ cân đo đong đếm các thiết bị máy móc cần đưa đến hiện trường cho phù hợp từng giai đoạn thi công.

– Xác định ranh giới mặt bằng thi công và làm rào chắn khu vực thi công.

– Tổ chức các biện pháp đảm bảo an toàn giao thông cho khu vực: Có biển báo khu vực đang thi công, cờ hiệu và dây căng.

– Làm các thủ tục đăng ký làm việc cho cán bộ công nhân viên, các thiết bị máy móc phục vụ cho công trình.

-Liên hệ với chính quyền địa phương, đơn vị sở tại để làm thủ tục đăng ký làm việc cho cán bộ công nhân viên, các thiết bị máy móc phục vụ cho công trình.

-Tổ chức cho cán bộ, công nhân viên học tập, hướng dẫn hồ sơ TKKT, học tập nội qui và bảo mật công trình.

– Chuẩn bị bản vẽ, mở sổ nhật ký công trình theo mẫu. Giới thiệu cán bộ thi công với cơ quan giám sát bên A và Chủ đầu tư.

II- CÔNG TÁC TRẮC ĐỊA ĐỊNH VỊ CÔNG TRÌNH

– Căn cứ vào mặt bằng do Ban quản lý dự án giao. Đối chiếu với hồ sơ thiết kế kiểm tra sơ bộ mặt bằng vị trí công trình. Trong quá trình kiểm tra nếu phát hiện thấy có sự sai lệch giữa bản vẽ thiết kế và thực địa cần xác định các vị trí sai lệch so với thiết kế và chủ động làm việc với Cán bộ giám sát và BQL dự án xin ý kiến xử lý trước khi tiến hành thi công.

– Tiếp nhận bàn giao các mốc chuẩn ban đầu do chủ đầu tư và cơ quan thiết kế cung cấp. Đây là cơ sở để triển khai các công việc trắc địa kế tiếp, làm cơ sở để nghiệm thu lâu dài và là các mốc chuẩn ban đầu để truyền cốt cao độ lên các cọc mốc chuẩn của 4 phía .

– Bố trí cơ bản là bố trí trục chính lên thực địa.

– Bố trí chi tiết bao gồm việc bố trí các bộ phận như: móng, các trục tường, cột của ngôi nhà. Để đánh dấu trục lên thực địa bằng cách dùng máy kinh vĩ xác định vị trí trục trên mặt cọc đóng ở hai đầu.

– Các điểm khống chế: các mốc khống chế mặt bằng thi công làm bằng cọc gỗ tiết diện 8×8 cm dài 50cm được đóng cố định xuống mặt đất và được bảo vệ tránh xê dịch

* Phương pháp định vị mặt bằng , chuyển độ cao và chuyển trục:

– Từ các mốc chuẩn tiến hành định vị tất cả các trục theo 3 phương lên các cọc trung gian bằng máy kinh vĩ, đo bằng thước thép. Từ đó xác định vị trí chính xác của từng cấu kiện để thi công. Đến cốt (+0,00) tất cả các tim cốt đều được kiểm tra định vị vào đỉnh móng để chỉnh sai số trước khi thi công tiếp phần thân .

* Phương pháp đo theo giai đoạn :

– Tất cả các giai đoạn thi công đều phải có mốc trắc đạc cả tim và cốt và trong quá trình thi công luôn kiểm tra bằng dọi và máy thuỷ bình.

– Tất cả các dung sai và độ chính xác cần tuân thủ theo yêu cầu được qui định trong các tiêu chuẩn hiện hành có liên quan . TCVN 5574 – 1991, TCVN 4453 – 1995 và các qui định về dung sai trong hồ sơ mời thầu.

* Quan trắc lún theo tiến độ tăng tải trọng :

– Kết thúc giai đoạn thi công móng

– Kết thúc giai đoạn thi công phần thô

– Kết thúc giai đoạn thi công hoàn thiện

* Quan trắc lún theo thời gian: ngoài việc quan trắc lún theo tiến độ tăng tải trọng thì tiến hành quan trắc lún theo thời gian, tính từ khi thi công phần thân cứ 1 tháng tiến hành 1 lần cho tới khi hoàn thành công trình, sau đó thêm 3 chu kỳ 1 tháng 1 lần.

Tất cả các số liệu về độ lún được chuyển cho chủ đầu tư và cơ quan tư vấn để xác định độ ổn định của công trình.

III- BIỆN PHÁP THI CÔNG CÁC CÔNG TÁC CHÍNH:

1 – Công tác thi công cọc móng:

– Trong quá trình thi công cọc BTCT nhà thầu tuân thủ tuyệt đối quy trình quy phạm. Kết cấu BT cọc phải được lấy mẫu kiểm tra, đạt yêu cầu thiết kế về cường độ, mác. Các chủng loại vật liệu gồm Xi măng, cát, đá, phải có chứng chỉ, chứng nhận xuất xứ, chất lượng của cơ quan có thẩm quyền xác nhận. Tuyệt đối tuân theo các chỉ dẫn kỹ thuật của tư vấn thiết kế.

– Qua khảo sát thực tế hiện trường nhà thầu nhận thấy: mặt bằng thi công tại công trường rộng rãi đủ điều kiện tổ chức xưởng sản xuất cọc ngay tại hiện trường, như vậy sẽ giảm bớt được công tác vận chuyển đồng thời CBKT và Chủ đầu tư dễ dàng kiểm tra, nghiệm thu sản phẩm cọc BTCT.

2 – Công tác giác móng:

– Căn cứ vào các mốc chuẩn ban đầu đã được bàn giao, dùng máy kinh vĩ, thuỷ bình để định vị hệ thống trục chính của công trình. Trên cơ sở đã xác định được trục định vị của công trình dùng các dụng cụ tiến hành đo đạc giác móng bao gồm các việc sau:

– Cắm cọc xác định vị trí các trục, xác định tim cốt của các cột.

– Xác định chiều rộng của đáy móng băng, móng trụ, xác định vị trí chính xác của từng đầu cọc, dùng cọc gỗ 30mm x 30mm dài 500 đến 600mm đóng đúng vị trí tim cọc BTCT theo đúng bản vẽ thiết kế.

– Kết hợp khảo sát tại chỗ để xác định sơ bộ những chướng ngại vật, hệ thống ngầm khả năng gặp phải khi thi công móng, kịp thời làm việc với Chủ đầu tư thống nhất biện pháp xử lý.

3 – Công tác thi công phần ép cọc:

– Khi cọc BTCT đúc tại hiện trường đã đủ cường độ nhà thầu sẽ dùng cẩu di chuyển cọc từ nơi sản xuất tới gần vị trí ép cọc xếp thành từng lớp dùng xà gồ gỗ kê tại vị trí móc cẩu. Khi xếp cọc cần chú ý đến chủng loại cọc (cọc mũi, cọc thân )

– Sau khi đúc đủ số lượng cọc dùng để ép thí nghiệm, sau 28 ngày cọc đã phát triển đủ cường độ theo yêu cầu thiết kế nhà thầu tiến hành nghiệm thu sản phẩm cọc BTCT và tiến hành ép thí nghiệm 5 vị trí với chiều dài cọc là 33m, lực ép đầu cọc đoạn cuối từ 140- 150 tấn theo đúng yêu cầu thiết kế.

– Khi tiến hành ép cọc thí nghiệm phải có sự chứng kiến của cán bộ giám sát và Tư vấn thiết kế. Sau 10 ngày nhà thầu sẽ mời đơn vị thí nghiệm có đủ thẩm quyền đến nén tĩnh tại hiện trường tại các vị trí cọc thí nghiệm. Kết quả thí nghiệm nén tĩnh tại các vị trí theo chỉ định của thiết kế tại hiện trường phải báo cáo cho thiết kế để quyết định chính thức chiều dài cọc mới được thi công đại trà.

– Trước khi ép cọc nhà thầu kiểm tra khảo sát các khu vực nhà dân xung quanh khu vực thi công, kiểm tra ghi hình toàn bộ hiện trạng, khi thi công ép cọc nếu có hiện tượng rạn nứt ảnh hưởng đến nhà dân nhà thầu dừng ngay thi công, cùng Cán bộ giám sát và Chủ đầu tư bàn bạc thống nhất phương án sử lý.

– Nhà thầu có phương án chuẩn bị trước cọc cừ U200 dài 6m, nếu thấy cần thiết sẽ bàn với Cán bộ giám sát và Chủ đầu tư cho ép cọc cừ tạo vách chắn giữa khu vực thi công với nhà dân.

– Khi được phép ép cọc đại trà. nhà thầu dùng máy ép thuỷ lực tải trọng 170tấn “ có phiếu kiểm định máy và kiểm định đồng hồ của cơ quan có đủ thẩm quyền cấp”. Để đẩy nhanh tiến độ thi công, nhà thầu sử dụng cùng một lúc 2 máy ép ( Hướng ép xem bản vẽ thuyết minh ).

4 – Công tác đào móng:

a- Công tác đào đất:

-Căn cứ vào cốt ± 0.00m và vị trí các móng đã giác để đào móng. Bảo đảm

đúng độ sâu, bề rộng thiết kế, an toàn tiện lợi thi công cho công tác tiếp theo.

-Đất đào lên được tập kết cạnh công trình.

-Sau khi nghiên cứu kỹ các phương án thi công đào đất như đào bằng thủ công, nhà thầu chọn phương án thi công đào móng bằng máy kết hợp sửa móng bằng thủ công .

b- Các biện pháp cần xử lý khi đào móng.

– Trường hợp hố móng bị úng lụt do trời mưa phải xử lý theo phương án như sau: Đào rộng móng, tạo máng thu nước về ga và dùng máy bơm bơm nước để hạ mực nước trong hố móng công trình.

5 – Thi công phần lót móng:

– Chuẩn bị vật liệu theo đúng yêu cầu thiết kế đề ra, tập kết vật liệu.

– Trước khi đổ bê tông lót móng hố móng phải được kiểm tra cốt đáy, dọn sạch hết vật liệu thừa,phế thải, nền đất dưới đáy móng phải đúng theo yêu cầu quy phạm đề ra.

– Bê tông gạch vỡ vữa TH được trộn đổ xuống móng bằng xe cải tiến và dàn đều trên mặt đáy hố móng thành từng lớp dày theo thiết kế và được đầm bằng đầm máy đảm bảo độ phẳng đồng đều, phương pháp đầm phải tuân thủ như quy phạm. Đầm móng theo nguyên tắc vệt sau đè lên vệt đầm trước 3-5cm, tốc độ kéo đầm là 6m/phút.

– Thực hiện cân, đong vật liệu theo cấp phối yêu cầu theo bảng niêm yết đã được Chủ đầu tư kiểm tra.

6 – Biện pháp thi công bê tông, cốt thép móng công trình.

a- Biện pháp gia công ghép ván khuôn móng.

*Các yêu cầu chung về ván khuôn:

– Cốp pha và dàn giáo được thiết kế và thi công đảm bảo độ cứng và ổn định trong xuốt quá trình thi công Cốp pha dầm sàn phải được thi công theo tiêu chuẩn TCVN 4453 – 1995 . – Cốp pha cần đựơc khép kín, khít để không làm mất nước xi măng khi đổ bêtông, đồng thời bảo vệ được bêtông mới đổ dưới tác động của thời tiết.

– Cốp pha và giàn giáo cần được gia công và lắp dựng đúng hình dáng và kích thước của kết cấu theo quy định của thiết kế.

– Cốp pha cần được vệ sinh sạch sẽ trước khi đổ bê tông.

– Cốp pha và giàn giáo có thể chế tạo tại nhà máy hoặc gia công tại công trình.

– Đảm bảo ổn định chắc chắn và bền vững.

– Có khả năng sử dụng luân chuyển cho công trình.

– Đảm bảo gọn nhẹ dễ tháo lắp.

– Bề mặt ván khuôn phẳng nhẵn

*Đối với công tác tháo cốp pha:

– Cốp pha móng được tháo dỡ sau 24h với diều kiện bảo dưỡng bê tông thường xuyên đúng qui phạm.

– Đối với cốp pha thép sau khi tháo dỡ được vệ sinh, bôi dầu bảo dưỡng và sắp xếp gọn gàng trước khi tiếp tục sử dụng.

*Biện pháp gia công và lắp dựng cốp pha móng .

– Căn cứ vào kích thước của bê tông móng và dầm móng

– Căn cứ vào tim trục, cốt cao độ của từng trục móng tiến hành lắp dựng cốp pha móng. Ván thành được cố định chắc chắn bằng các văng chống đứng và chống xiên các thanh chống xiên được lót bằng ván đặt ở thành hố móng.

ĐỘ SAI LỆCH CỐP PHA CHO PHÉP

|

Tên sai lệch |

Mức cho phép |

| 1. Khoảng cách giữa các cột chống cốt pha, cấu kiện chịu uốn và khoảng cách giữa các trụ đỡ giằng ổn định, neo và cột chống so với khoảng cách thiết kế.

a) Trên mỗi mét dài b) Trên toàn khẩu độ 2. Sai lệch mặt phẳng cốp pha và các đường giao nhau của chung so với chiều dài thẳng đứng hoặc độ nghiêng thiết kế a) Trên mỗi mét dài b) Trên toàn bộ chiều cao kết cấu: – Móng – Tườngvà cột đỡ dầm sàn toàn khối có chiều cao dưới 5m – Tường và cột đỡ dầm sàn toàn khối có chiều cao trên 5m – Cột khung có liên kết bằng dầm – Dầm và vòm 3. Sai lệch trục cốp pha so với thiết kế a) Móng b) Tường c) Dầm xà và vòm d) Móng dưới các kết cấu thép |

+25 +75 5 20 10 15 10 5 15 8 10 Theo qui định của thiết kế |

+Với ván khuôn móng:

Vật liệu làm ván khuôn: Ván khuôn gỗ và gỗ xà gồ để văng chống, nẹp ván khuôn và văng chống dùng gỗ (4 x 6cm và 6 x 8cm).

– Chọn các nẹp đứng bằng gỗ (4 x 6cm) đặt cách nhau 60cm, thành ván khuôn dày 3-4cm để đảm bảo cho ván khuôn không bị biến dạng khi đổ và đầm bê tông.

– Thành ván khuôn được chống vào thành hố đào bằng gỗ (6 x 8cm), chân của chống xiên được lót ván để đảm bảo chống xiên không bị lún vào trong đất, không gây ra sự sai lệch vị trí của ván khuôn. Ván khuôn được lựa chọn và gia công theo kích thước thiết kế tại xưởng và lắp dựng ngay tại mặt bằng công trình theo từng hố móng.

-Luôn kiểm tra vị trí tim, trục, cao độ cho từng móng, kiểm tra kích thước, độ kín khít hộp ván khuôn và cho nghiệm thu trước khi đổ bê tông. Quá trình lắp dựng, liên kết phải đảm bảo đúng hình dáng kích thước thiết kế. Sau khi đổ bê tông được 24h mới tiến hành tháo dỡ ván khuôn thành.

b- Biện pháp gia công lắp đặt cốt thép móng.

*Các yêu cầu chung khi gia công, lắp đặt cốt thép cho các cấu kiện:

Cốt thép đưa vào thi công đều đảm bảo các yêu cầu về chất lượng:

– Đúng loại thép (về đường kính, trọng lượng, cường độ).

– Đúng kích thước.

– Đủ số thanh.

-Đúng vị trí thiết kế.

+ Cốt thép được gia công tại khu vực gia công cốt thép trên công trường và được vận chuyển tới vị trí móng của công trình lắp đặt theo quy phạm.

+Yêu cầu khi lắp đặt và buộc cốt thép:

– Các thanh thép phải được buộc vào với nhau thật chắc không được phép đặt hay luồn cốt thép vào trong bê tông sau khi đổ bê tông.

-Cốt thép khi lắp đặt phải đủ về số lượng, đúng kích thước theo quy định của

thiết kế và phải được lắp đặt theo đúng qui trình, qui phạm cho phép.

-Khi nối buộc cốt thép chiều dài mối nối phải đúng theo quy định vị trí với các thanh không được trùng nhau và đặt ở nơi có mô men lớn phải uốn móc đối với thép tròn trơn, cốt thép có gờ không uốn móc

-Liên kết thép dùng phương pháp hàn kết hợp buộc. Dây buộc dùng loại dây thép mềm có đường kính 1mm

-Kê thép bằng các con kê bê tông để đảm bảo cốt thép có được lớp bê tông bảo vệ được cốt thép .

-Trong các mối nối cần buộc ít nhất là 3 vị trí (ở giữa và hai đầu)

-Quy trình gia công thép:

Qui trình gia công thép

Kho thép

Thép cuộn

Thép thanh

Nắn thẳng

Nắn thẳng, hàn nối

Đo, cắt

Đo, cắt

Hàn ,buộc khung lưới

Làm đai

Hàn khung

Uốn tạo hình

Uốn

Kho thép thành phẩm

*Qui định chiều dài nối buộc cốt thép:

|

Loại cốt thép |

Chiều dài nối buộc |

|||

|

Vùng |

Kéo |

Vùng |

Nén | |

|

Kết cấu tường |

Kết cấu khác |

Kết cấu tường |

Kết cấu khác |

|

| -Cốt thép trơn cán nóng |

40d |

30d |

20d |

30d |

| -Cốt thép có gờ cán nóng |

40d |

30d |

20d |

|

| -Cốt thép kéo nguội |

45d |

35d |

20d |

30d |

-Trước khi đổ bê tông báo với CBKT và Chủ đầu tư nghiệm thu cốt thép.

-Đối với cốt thép ở dạng lưới: khi lắp đặt sẽ chồng lên nhau được buộc vào nhau ở cuối và ở các mép, chỗ mép chồng lên sẽ có chiều rộng nhỏ hơn một mắt lưới.

– Chỗ các thanh thép giao nhau sẽ được buộc hoặc hàn với nhau.

Chủ đầu tư có thể cho phép thay thế cốt thép khác nếu có cùng kích cỡ và có chất lượng tương đương.

-Các mối nối được đặt so le nhau để đảm bảo được cường độ của thanh thép mà không vượt quá ứng suất liên kết của từng mối nối được phép.

-Liên kết hàn phải đảm bảo chất lượng mối hàn theo yêu cầu thiết kế theo tiêu chuẩn 20 TCN 71-77 “ Chỉ dẫn hàn cốt thép và chi tiết đặt sẵn trong kết cấu bê tông cốt thép”. Việc liên kết các loại thép có tính hàn thấp hoặc không hàn được cần thực hiện theo chỉ dẫn của cơ sở chế tạo.

-Việc nối buộc ( nối chồng lên nhau) đối với các loại cốt thép được thực hiện theo qui định của thiết kế. Không nối ở các vị trí chịu lực lớn và chỗ uốn cong.

Thường xuyên tiến hành công tác kiểm tra chất lượng sản phẩm cốt thép sau gia công. Đảm bảo độ sai lệch cốt thép trong quá trình gia công không vượt quá các trị số trong bảng :

|

Các sai lệch |

Mức cho phép |

| 1. Sai lệch về kích thước theo chiều dài của cốt thép chịu lực:

a) Mỗi mét dài b) Toàn bộ chiều dài 2. Sai lẹch về vị trí điểm uốn 3. Sai lệch vế vị trí cốt thép trong kết cấu bê tông khối lớn: a) Khi chiều dài nhỏ hơn 10 m b) Khi chiều dài lớn hơn 10 m 4. Sai lệch về góc uốn của cốt thép 5. Sai lệch về kích thước uốn |

+5 +20 +20 +d +(d+0.2a) 3 +a |

+ Khi rải thép, phải kiểm tra khoảng cách giữa các thanh để đảm bảo số lượng và khoảng cách đúng thiết kế. Đồng thời phải kiểm tra trục của cốt thép theo trục dầm giằng và trục móng thiết kế. Sau khi kiểm tra chất lượng thi công đạt yêu cầu, tổ chức vệ sinh cốt thép, nghiệm thu và tiến hành ghép cốp pha theo mục a.

c- Biện pháp thi công bê tông móng.

*Yêu cầu về cốt liệu:

– Vật liệu đá thi công cần phải cứng, bền, sạch, không bẩn bởi các tạp chất làm ảnh hưởng đến cường độ, độ bền của bê tông, ví dụ như hạt sét, hạt mica, than, các tạp chất hữu cơ, quặng sắt, muối sunphát, can xi,…….Cốt liệu không được lẫn vỏ nhuyễn thể.

– Cốt liệu đá dùng trong công tác bêtông được nghiền từ đá tự nhiên hay sỏi tuân theo tiêu chuẩn “ Đá dăm, sỏi dăm, dùng trong xây dựng-Yêu cầu kỹ thuật-TCVN-1771-87”

– Tất cả các cốt liệu phải cứng, rời và có các kích thước các cạnh đều nhau.Tỷ lệ các hạt dẹt, hình kim phải có các tỷ lệ % thoả mãn các tiêu chuẩn đã nêu ở trên.

+Các chỉ tiêu cơ bản của đá (đối với đá 1×2) qui định theo tiêu chuẩn sau:

-Đường kính D= 1-2 cm chiếm 88% về khối lượng.

-Đường kính D= 2-3cm chiếm 8% về khối lượng.

-Dmax < 3cm.

+Cường độ chịu nén là 600 kg/cm2

-Đá đảm bảo sạch, không được lẫn mạt, cát, tạp chất,

2-Về cát xây dựng ( cốt liệu tinh ):

* Cốt liệu tinh có nguồn gốc từ tự nhiên hay nhân tạo ( nghiền hoặc phân nhỏ từ đá). Cốt liệu tinh phải lấy từ một nguồn. Cốt liệu tinh lấy từ nhiều địa điểm khác nhau hay nguồn mới phải báo cho CBKT kiểm tra.

Cát phù hợp với TCVN 343-70, TCVN 1770-86, các tiêu chuẩn của cát:

-Cốt liệu sẽ không có các vật liệu có hại, các tạp chất có thể gây tác động có hại đến cốt thép, cường độ và độ bền của bê tông.

-Cốt liệu trước khi trộn được rửa, sàng sạch sẽ để loại bỏ các chất có hại.

-Cát đổ bê tông là cát vàng đường kính hạt Dmax=2mm, không có các hàm lượng về bụi, bùn, sét, chất liệu hữu cơ và tạp chất vượt quá hàm lượng cho phép.

Cát phải đều đặn và phải đáp ứng các yêu cầu cấp phối theo tiêu chuẩn vật liệu TCVN 1770-86.

*Yêu cầu về nước đổ bê tông:

-Trước khi dùng nước lấy từ bất kỳ nguồn nào để trộn bê tông cần phải thử nghiệm, phân tích về mặt hoá học theo tiêu chuẩn “ Kết cấu BTCT toàn khối – Quy phạm thi công và nghiệm thu- TCVN – 4452” và “ Tiêu chuẩn nước cho BT và vữa – Yêu cầu kỹ thuật TCVN – 4606 – 87”.

-Có thể dùng loại nước biết chắc là uống được mà không phải thử nghiệm.

*Những yêu cầu trộn bê tông:

– Cấp phối và cường độ phải do phòng thí nghiệm có đủ chức năng và thẩm quyền xác định hoặc phòng thí nghiệm do CBKT và chủ đầu tư chỉ định. Cường độ và kết quả do phòng thí nghiệm đưa ra phải chấp nhận.

– Bê tông được trộn theo tỷ lệ cấp phối theo thiết kế. Nhà thầu tiến hành cho

đóng các hộc gỗ để đong vật liệu, lên công thức đong báo với Cán bộ giám sát bên A kiểm tra.

– Khi trộn bê tông lưu ý tới lượng nước được vượt quá yêu cầu để bê tông có độ dẻo vừa đủ để đổ và đầm trong các vị trí đặc biệt của kết cấu theo yêu cầu.

– Trước khi dùng phải đánh đống các cốt liệu để tránh thất thoát, bảo đảm độ ẩm đều và có được điều kiện thống nhất.

– Cốt liệu để trộn bê tông được để riêng rẽ và trong khi lưu kho ở công trường và phải được đánh đống sao cho không để các vật liệu khác lẫn vào.

– Cốt liệu thô phải được đưa về công trường theo từng kích cỡ riêng.

– Cốt liệu có từng kích cỡ khác nhau thì phải được chứa trong các lô khác nhau, hoặc là đánh thành đống tách rời nhau.

– Xi măng được bảo quản nơi khô ráo tránh không để bị ẩm trong khi vận chuyển hoặc lưu kho.

– Phải chuẩn bị lưu kho đủ số lượng xi măng để đảm bảo không một lúc nào công việc phải ngừng hay bị gián đoạn. Mỗi lần nhập kho phải để riêng và xa nhau theo nhãn hiệu, mác và ngày sản xuất.

– Bê tông được trộn bằng máy trộn dung tích 250 lít, sau đó được chuyên chở đến vị trí thi công bằng xe cải tiến.

– Mọi phương pháp chuyên chở và đổ bê tông đều phải đảm bảo cung cấp đủ cho công tác đổ bê tông được liên tục.

– Quá trình chuyên chở và đổ đảm bảo cho các vật liệu cấu thành không bị nhiễm bẩn, phân tầng và thất thoát.

*Yêu cầu khi đổ bê tông:

– Khoảng cách thời gian giao bê tông trong khi tiến hành đổ phải đủ để vận chuyển, đổ và hoàn thiện bê tông. Phương pháp giao và vận chuyển phải làm sao cho việc đổ bê tông được thuận lợi hạn chế tối thiểu việc vận chuyển lại và phải loại bỏ tất cả các mạt cưa, vôi, gạch vụn và tất cả các vật ngoại lai khác.

– Khi đã đổ bê tông, phải đổ liên tục và có sự cố gì phải ngừng việc đổ lại, báo ngay cho Cán bộ kỹ thuật bên A và BQL dự án cùng giải quyết.

– Các thùng chở bê tông không bị rò rỉ. Thùng phải được cọ rửa luôn để loại bỏ bê tông cũ còn dính bên trong.

– Dùng ống hoặc máng để rót, đổ bê tông để tránh bê tông bị rời cốt liệu, những dụng cụ này phải được bảo quản, giữ cho sạch sao cho bê tông không bám dính.

– Bê tông phải được đổ vào trong cốp pha theo những lớp nằm ngang và có chiều sâu để đầm không quá 450mm, nếu dùng thiết bị đầm từ bên trong và với các trường hợp khác thì chiều sâu lớp đầm sẽ là 200mm.

– Khi bê tông bắt đầu đông kết không được gây chấn động mạnh vào cốp pha và không được dùng một lực nào tác động lên các đầu cốt thép đặt trong bê tông.

– Bê tông trong khi và sau khi đổ đều phải đầm kỹ để có được một khối chặt đồng đều.

+Đầm từ phía trong bê tông đầm ra. Có thể đầm bên ngoài nếu là mặt trên của kết cấu, ở chỗ đặc biệt khác.

+Máy đầm có khả năng truyền lực rung đầm tới bê tông với tần số cao. Cường độ đầm phải rõ (nhìn thấy được).

+Trên công trường luôn có đủ số máy đầm sử dụng được và luôn có thiết bị dự trữ để đề phòng khi có thiết bị trục trặc.

+Ở các điểm bể tông tiếp giáp và ở các khu vực mới đổ bê tông phải dùng máy đầm. Phải luồn và rút thiết bị đầm chậm để tránh tạo nên các lỗ hổng trong bê tông.

+Phải luồn thiết bị đầm vào trong bê tông theo chiều thẳng đứng xuống đủ sâu để đảm bảo bê tông mới đổ được hoà lẫn với bê tông đã đổ trước đó. Độ sâu để luồn máy đầm xuống lớp dưới không quá 50mm.

+Máy đầm phải hoạt động đủ thời gian và cường độ để đầm bê tông được kỹ, nhưng không được hoạt động quá mức làm cho bê tông bị rời, ở bất kỳ điểm nào xuất hiện vữa lỏng thì không được đầm nữa.

+Không nhúng đầm trực tiếp hoặc qua cốt thép vào các phân đoạn kết cấu hay vào các lớp bê tông đã đông kết tới mức làm cho bê tông bên dưới thiết bị không được dẻo.

+Những nơi không đưa máy đầm vào được thì dùng xẻng, xà beng… chọc kỹ, kết hợp dùng búa gõ bên ngoài mặt cốp pha dọc theo bề mặt và trong các góc ở để đảm bảo cho bê tông được chặt và có bề mặt nhẵn.

-Ở những đoạn đổ bê tông theo lớp phải chống đỡ các cốt thép đặt ở phía trên lớp đang đổ để các thanh cốt thép không bị xê dịch trong khi đổ bê tông và trong khi bê tông đông kết.

-Ngay sau khi ngừng đổ bê tông phải cạo bỏ tất cả vữa bám trên thép chịu lực và trên các thanh của cốp pha. Các mảnh vữa khô và bụi không được bám vào bê tông chưa đông kết. Nếu không cạo bỏ chúng trước khi bê tông đông kết phải chú ý không được làm hay làm vỡ mối liên kết bê tông – cốt thép ở trên và ở gần mặt bê tông trong khi cọ rửa thép chịu lực.

*Trình tự đổ bê tông móng:

– Sử dụng máy trộn 250 lít để trộn vữa bê tông. Máy trộn, vật liệu (đá, cát vàng) được bố trí tập trung trên mặt bằng công trình để giảm cự ly vận chuyển.

– Sử dụng sàn công tác bằng gỗ bắc qua các hố đào của móng băng và xe cải tiến để vận chuyển vữa bê tông. ở vị trí tập kết bê tông đưa xuống móng trên sàn công tác lót tôn tránh mất nước Ximăng trong Bê tông. Vận chuyển bê tông xuống móng bằng xô.

– Máy trộn được đặt cao hơn mặt đất tự nhiên là 0,8m (bằng chân thép) để tiện cho việc trút vữa bê tông từ máy trộn vào xe cải tiến.

-Vữa bê tông đổ thành từng lớp, san và đầm ngay bằng đầm dùi. Để đảm bảo thi công liên tục, số lượng máy trộn, số lượng đầm, số lượng xe cải tiến và nhân công được chọn dựa vào năng suất đổ bê tông như đã tổ chức trên tiến độ thi công (xem ở phần tổ chức thi công).

-Khi đổ bê tông móng Phải có biện pháp làm thoát nước đáy hố móng. Trước khi đổ không được để cho nước đọng dưới đáy hố móng.

-Khi đang đổ bê tông không được phép bơm hút từ bên trong cốp pha móng.

– Trình tự đổ bê tông được tiến hành theo chiều ngang nhà.

– Chuẩn bị sẵn máy bơm đề phòng khi thi công gặp trời mưa.

d- Biện pháp thi công xây móng.

– Sau khi đổ bê tông móng đạt cường độ yêu cầu theo quy phạm, tháo cốt pha để tiến hành xây móng.

– Kiểm tra xác định lại tim cốt.

– Dùng máy trộn vữa đặt định vị tại chỗ (xem bản vẽ) để trộn vữa.

– Gạch xây phải được tưới nước đủ ẩm và sạch bụi bẩn để xây dựng dễ dàng. Mác vữa đảm bảo theo yêu cầu thiết kế đề ra.

– Xây móng theo từng lớp, các mạch vữa phải đầy đảm bảo độ thẳng hàng, thẳng đứng đúng kích thước thiết kế. Khi xây móng phải kết hợp các bản vẽ thiết kế phần ngầm để đặt các điểm chờ cho các đường cấp và thoát nước.

7 – Biện pháp lấp móng, tôn nền:

+Công tác lấp đất móng:

-Dùng thủ công xúc đất vào nền. Đất đắp được đổ vào vị trí và được san thành từng lớp dày 30cm và đầm bằng máy đầm rung MIKASA, hệ số đầm k = 0.9 lớp đất thứ nhất phải được đầm chặt sau đó mới đến lớp đất tiếp theo. Nếu đất khô phải tưới nước cho ẩm, chọc nền để đảm bảo độ chặt theo yêu cầu.

8 – Biện pháp thi công bê tông cột BTCT:

a- Công tác ván khuôn:

– Căn cứ vào cấu tạo của cột và phù hợp với điều kiện sẵn có của đơn vị. Nên cốp pha ở đây dùng loại cốp pha thép định hình. Các văng ngang và gông dùng bằng gỗ. Cách thức ghép cốp pha cột như hình vẽ.

– Dùng tăng đơ mềm (4 bộ) neo từ đỉnh cột xuống nền và dùng ống chống thép hoặc xà gồ chống phần dưới cột để giữ cho cột ổn định. Các chống và dây giằng được bố trí theo cả 4 phía của cột.

– Ván khuôn cột được lắp dụng sau khi đã đặt buộc cốt thép cột. Bố trí 1 cửa vệ sinh chân cột trước khi đổ bê tông. Sau khi làm vệ sinh chân cột xong, cho ghép lại ngay cửa đó. Vì cột có chiều cao không lớn, do vậy không để lỗ đổ bê tông ở giữa chiều cao cột.

b- Công tác cốt thép.

-Các yêu cầu khi gia công và lắp đặt cốt thép như phần cốt thép móng.

– Cốt thép cột được gia công tại xưởng gia công đúng theo kích thước thiết kế, đúng chủng loại, sau đó được vận chuyển ra hiện trường và lắp dụng theo đúng thiết kế và quy phạm cho phép.

– Kiểm tra tim trục trước khi buộc thép.

– Để đảm bảo chiều dày lớp bê tông bảo vệ, dùng các miếng kê bê tông (cùng mác với bê tông cột được đúc trước) buộc vào cốt thép cột trước khi ghép ván khuôn.

– Trước khi đổ bê tông, cần kiểm tra lại vị trí các cốt thép dọc một lần nữa.

c- Biện pháp đổ bê tông cột:

-Bê tông cột đều đảm bảo các yêu cầu về cốt liệu, về vữa, về yêu cầu khi đổ bê tông như đã nêu trong phần biện pháp đổ bê tông móng.

– Bê tông cột được đổ bằng thủ công, để chống phân tầng cho bê tông cột dùng vòi voi bằng vải bạt đưa vòi vào bên trong cột để giảm chiều cao rơi tự do của vữa bê tông.

– Dùng đầm dùi để đầm cột kết hợp với tăng cường gõ thành ván khuôn để đảm bảo độ đặc trắc của bê tông. Đầm cột theo từng lớp để đảm bảo chất lượng bê tông. Cứ theo quy trình như vậy cho đến khi đổ cột đến độ cao sát đáy dầm .

Vữa bê tông cột: Được trộn bằng máy, vận chuyển bằng xe cải tiến đến vị trí thi công và được trung chuyển tiếp bằng xô. Để đảm bảo năng suất đổ bê tông, sử dụng 01 máy trộn bê tông tự hành 250 lít. Vị trí của máy trộn trên mặt bằng công trình xem bản vẽ MBTCTC . Vữa bê tông cột được thử độ sụt ngay và đúc mẫu theo quy định ngay trên công trình.

9 – Biện pháp thi công dầm sàn BTCT:

a- Công tác ván khuôn:

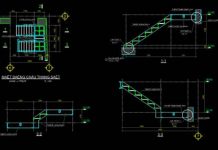

Cấu tạo ván khuôn: Xem bản vẽ.

Ván khuôn dầm, sàn được sử dụng là ván khuôn thép định hình, cột chống định hình và xà gồ gỗ hộp. Những vị trí có kích thước không phù hợp với tổ hợp ván khuôn thép, được khắc phục bằng ván khuôn gỗ.

– Khoảng cách giữa các xà gồ, cột chống ván khuông đáy dầm, ván khuôn sàn được lấy theo tính toán đủ điều kiện đảm bảo độ vững và điều kiện ổn định cột chống đảm bảo cho ván khuôn không võng.

Kiểm tra ổn định cột chống xà gồ:

Cột chống ống thép có sức chịu tải theo lý lịch sản xuất lớn hơn N rất nhiều, do đó cột chống đảm bảo ổn định.

* Ván khuôn dầm:

Ghép ván khuôn đáy dầm chính -> thành dầm chính -> đáy dầm phụ -> thành dầm phụ -> ván khuôn sàn. Một số dầm giằng nằm trên tường, đợi khi khối xây ổn định, co ngót ban đầu hết. Tương đương xây xong lớp cuối cùng được 7 ngày theo điều kiện môi trường bình thường hiện nay và trên mặt lớp để các lỗ đặt thanh dọc thành dầm sau này.

– Quá trình lắp dựng ván khuôn phải kiểm tra liên tục cao độ ván khuôn đáy dầm chính, phụ. Kiểm tra cao độ ván khuôn sàn. Với dầm sàn tầng trên, trước khi thi công cần chuyển tim cốt từ tim cốt chuẩn lên sàn tầng. Căn cứ vào tim cốt đã chuyển lên trên sàn tầng để kiểm tra tim trục cột, dầm chính, dầm phụ cao độ của sàn.

b- Công tác cốt thép dầm, sàn:

Cốt thép được gia công tại xưởng theo đúng kích thước, chủng loại theo thiết kế và được vận chuyển đến vị trí lắp dựng. Trình tự lắp dựng như sau:

– Sau khi lắp ván khuôn đáy dầm ® lắp đặt cốt thép dầm chính ® lắp đặt cốt thép dầm phụ (sau khi ghép ván khuôn đáy dầm phụ) ® lắp đặt ván sàn, lắp đặt cốt thép sàn.

– Lắp dựng cốt thép tuân thủ theo thiết kế và quy phạm cho phép.

– Dùng con kê bê tông để khống chế đảm bảo chiều dày lớp bảo vệ cốt thép dầm là 2cm. Cốt thép sàn là 1,5cm các con kê bê tông không được đặt cách nhau quá 1,0m theo mỗi phương để cốt thép không võng sát ván khuôn sàn.

-Kiểm tra khoảng cách số lượng, vị trí các thanh cốt thép đồng thời cho nghiệm thu cốt thép trước khi đổ bê tông.

+ Lưu ý : để cốt thép sàn không bị xô lệch, phá hỏng trong quá trình đổ bê tông .Trước khi đổ bê tông cần chuẩn bị các loại sàn ghế công tác để đứng và vận chuyển trong khi đổ bê tông. Không đứng hoặc kê thiết bị lên cốt thép làm sai lệch vi trí cốt thép.

+ Các sai số côt thép sau khi lắp đặt đảm bảo tuân thủ theo đúng qui trình qui phạm cho phép được qui định trong TCVN 4453: 1995 “Kết cấu bêtông và bê tông cốt thép toàn khối “, được ghi trong bảng sau:

|

Tên sai lệch |

Mức cho phép, mm |

| 1. Sai số về khoảng cách giữa các thanh chịu lực đặt riêng biệt :

a) Đối với kết cấu khối lớn b) Đối với cột , dầm và vòm c) Đối với bản , tường và móng dưới các kết cấu dưới khung 2. Sai số về khoảng cách giữa các hàng cốt thép khi bố trí nhiều hàng theo chiều cao: a)Các kết cấu có chiều dài lớn hơn 1mvà móng đặt dưới các kết cấu và thiết bị kỹ thuật. b)Dầm khung và bản có chiều dầy lớn hơn 1000mm c)Bản có chiều dầy đến 100mm và chiều dầy lớp bảo vệ 10mm 3 .Sai số về khoảng cách giữa các cốt đai của dầm,cột khung và dàn cốt thép. 4. Sai lệch cục bộ về chiều dày lớp bảo vệ. a)Các kết cấu khối lớn(Chiều dày lớn hơn 1m) b)Móng nằm dưới các kết cấu và thiết bị kỹ thuật. c) Cột dầm và vòm d) Tường và bản chiều dầy lớn hơn 100mm e) Tường và bản chiều dày đến 100mm với chiều dầy lớp bảo vệ là 10mm 5. Sai lệch về khoảng cách giữa các thanh phân bố trong một hàng: a)Đối với bản tường và kết cấu móng dưới khung b)Đối với những kết cấu khối lớn 6. Sai lệch về vị trí giữa các cốt thép đai so với chiều đứng hoặc chiều ngang. |

+30 +10 +20 +30 +5 +3 +10 +20 +10 +5 +5 +3 +25 +40 +10 |

c- Đổ bê tông dầm sàn

-Bê tông dầm sàn đều đảm bảo các yêu cầu về cốt liệu, về vữa, về yêu cầu khi đổ bê tông như đã nêu trong phần biện pháp đổ bê tông móng.

– Vữa bê tông được trộn tại hiện trường bằng máy trộn dung tích 250 lít. Máy trộn được bố trí sát ngay công trình, bê tông được đổ theo trình tự: Đổ dầm rồi đến sàn, hướng đổ bê tông xem bản vẽ biện pháp TCTC.

– Kiểm tra nguồn điện, cấp nước trước khi thi công để đảm bảo cung cấp đủ liên tục trong quá trình đổ bê tông.

– Vận chuyển bê tông lên sàn bằng máy vận thăng, kết hợp thủ công để di chuyển đến vị trí đổ, luôn đảm bảo khối lượng đổ bê tông cho từng phân đoạn.

– Đổ bê tông sàn thành từng dải 1 – 1,5m, những chỗ tiếp giáp giữa bê tông cũ và mới được xử lý bằng tưới nước xi măng. Bê tông được đổ liên tục thành từng lớp, đổ lớp nào đầm ngay lớp đó bằng đầm máy. Bê tông dầm được đầm bằng đầm dùi (02 chiếc), bê tông sàn được đầm bằng đầm bàn (01 chiếc).

– Quá trình trộn, vận chuyển, đổ, đầm được tổ chức thi công liên tục đảm bảo bê tông không bị phân tầng do phần bê tông đổ cũ và mới đã bắt đầu ninh kết. Muốn vậy thời gian trộn, vận chuyển, đổ, đầm tại mọi vị trí phải nhỏ hơn thời gian ninh kết (£ 2 giờ).

– Trong quá trình trộn bê tông dầm sàn phải thử độ sụt ngay và đúc mẫu theo quy định ngay trên công trình.

-Khi bê tông sàn mái đảm bảo cường độ theo quy phạm tiến hành ngâm nước chống thấm mái chiều dày nước ngâm 15cm cứ 1m3 nước dùng 5 kg xi măng.

+Yêu cầu khi tháo cốp pha dầm sàn như yêu cầu chung đã trình bày ở phần móng. Ngoài ra, đối với ván khuôn dầm, sàn còn thoả mãn:

-Cốt pha đà giáo chịu lực của các kết cấu ( đáy dầm ,sàn cột chống ) được tháo dỡ khi bê tông đạt cường độ cần thiết để kết cấu chịu được trọng lượng bản thân và các tải trọng tác động khác trong giai đoạn thi công sau theo bảng qui định

c-Yêu cầu chung về bảo dưỡng bê tông các kết cấu:

-Ngay sau khi đổ bê tông xong phải bảo dưỡng để bê tông không để bị những tác động có hại của thời tiết.

-Có thể giữ nguyên cốp pha tại chỗ hoặc che đậy kín bề mặt bê tông chưa thành hình bằng các vật liệu khác như bao tải, cát hay vật liệu thấm hút…các vật liệu này phải được giữ luôn ẩm.

-Đối với bê tông dự ứng lực có thể kéo dài thời gian bảo dưỡng theo qui định của thiết kế.

-Trên các mặt, ngoài các mặt được lưu ý chỉ bảo dưỡng bằng nước còn lại có thể dùng màng mỏng để bảo dưỡng như nilông…

-Trong thời gian bảo dưỡng, mặt nào chưa phun nước phải được làm ẩm bằng nước.

-Trong suốt thời gian bảo dưỡng qui định phải bảo vệ màng bảo dưỡng không được để chúng bị hư hỏng hoặc bị phá hoại.

d/ Công tác kiểm tra, nghiệm thu bê tông:

* Công tác kiểm tra :

Các mẫu thí nghiệm xác định cường độ bê tông được lấy theo từng tổ , mỗi tổ gồm 3 mẫu được lấy cùng lúc và ở cùng một vị trí theo TCVN 3105 : 1993 . Kích thước mẫu thử 150 x 150 x150 mm. Số lượng tổ mẫu được qui định như sau:

+ Đối với móng cứ 100 m3 bê tông lấy một tổ mẫu nhưng không ít hơn một tổ mẫu cho một hạng mục.

+ Đối với cột: Cứ 20 m3 bê tông lấy một tổ mẫu.

Các mẫu thử được lấy tại hiện trường thi công và được bảo dưỡng ẩm theo TCVN 3105 : 1995.

Cường độ bê tông công trình sau khi kiểm tra ở tuổi 28 ngày bằng ép mẫu đúc tại hiện trường được coi là đạt yêu cầu thiết kế khi giá trị trung bình của từng tổ mẫu không được nhỏ hơn mác thiết kế và không có mẫu nào trong tổ mẫu có cường độ dưới 85% mác thiết kế .

* Công tác nghiệm thu :

Công tác nghiệm thu được thực hiện tại hiện trường thi công, gồm đầy đủ các hồ sơ sau :

+ Chất lượng công tác thép ( Theo biên bản nghiệm thu trước khi đổ bê tông)

+ Chất lượng công tác bê tông ( Thông qua kết quả thí nghiệm và quan sát bằng mắt )

+ Các biên bản nghiệm thu cốt pha, cốt thép trước khi đổ bê tông.

+ Kích thước, hình dáng, vị trí kết cấu, các chi tiết đặt sẵn .

+ Các bản vẽ thi công ghi rõ từng thay đổi trong quá trình thi công (Kèm theo các văn bản cho phép thay đổi thiết kế, phát sinh).

+ Các kết quả cụ thể kiểm tra cường độ bê tông trên các mẫu thí nghiệm và

chứng chỉ chất lượng của các vật tư chính.

+ Bản vẽ hoàn công chi tiết .

+ Nhật ký công trình .

10 – Thi công xây tường:

Sau khi tháo dỡ ván khuôn, cột chống tiến hành công tác xây tường theo từng đợt. Quá trình xây được tiến hành xây thành 3 đợt:

+ Đợt 1 xây đến cốt 1,2m hoặc 1,4m.

+ Đợt 2: Xây đến cốt dưới lanh tô cửa. Sau khi thi công lanh tô tiến hành xây tiếp đợt 3. Trước khi xây cho bắt mỏ giật, tiến hành xây 3 dọc 1 ngang hoặc 5 dọc 1 ngang. Khối xây phải ngang bằng, thẳng đứng, không trùng mạch, no vữa, Cử cán bộ kỹ thuật thường xuyên kiểm tra chất lượng gạch, chất lượng vữa xây hàng ngày để tránh tình trạng vi phạm kỹ thuật.

+ Vữa xây và gạch được vận chuyển lên cao bằng vận thăng, vận chuyển tới vị trí thi công bằng xe cải tiến kết hợp với thủ công. Gạch trước khi xây phải được tưới nước làm ẩm và sạch bụi bẩn.

– Tổ chức thợ xây: Xây theo nhóm 5 người 2 chính 3 phụ.

– Xây xong hạng mục này tiếp tục chuyển sang xây tiếp hạng mục khác theo hướng thi công của các tổ xây lắp đã được thể hiện trong tổng tiến độ thi công.

– Gạch, cát, xi măng được cung ứng theo yêu cầu của các tổ.

-Mác vữa và quy cách xây bảo đảm đúng thiết kế, được giám sát chặt chẽ của kỹ sư và phụ trách kỹ thuật công trường.

– Đối với công tác xây bể phải dùng gạch đặc,tuyệt đối không dùng gạch rỗng. Xây theo kiểu chữ công.

11 – Công tác thi công mái:

Việc thi công mái được tiến hành sau khi được phép chất tải lên mái. Vật liệu để thi công mái được vận chuyển lên bằng vận thăng. Đặc biệt chú ý giám sát chặt chẽ việc chống thấm mái theo yêu cầu của thiết kế. Việc giám sát này phải làm cẩn thận ngay từ lúc đổ bê tông mái để đảm bảo mái không bị thấm.

12 – Công tác gia công Xà gồ thép:

– Xà gồ thép được gia công tại xưởng tại công trường.

– Các thanh thép dùng để gia công xà gồ đúng chủng loại, yêu cầu thiết kế. Các mối hàn nối xà gồ thép đều là mối hàn góc. Các mối hàn này phải đặc, không cháy, không bọt. Sau khi gia công xong dùng máy mài nhẵn các mặt hàn. Cấu kiện được sơn chống gỉ trước khi lắp dựng.

13 – Công tác lắp dựng xà gồ thép:

Lắp xà gồ thép bằng thủ công. Trước khi lắp dựng xà gồ, tiến hành vận chuyển xà gồ tới vị trí lắp dựng. Lắp dựng sàn thao tác, kiểm tra các đường tim, cốt. Kiểm tra kích thước cấu kiện, các chi tiết liên kết…

Quá trình lắp sát khu vực giao thông trong công trường do vậy trong khi lắp đặt có biển báo, dây căng, người báo hiệu.

+ Lắp dựng xà gồ thép :

-Căn cứ bản vẽ thiết kế để xây tường thu hồi đảm bảo đúng cao độ và độ nghiêng tưòng tạo mặt phẳng mái nghiêng theo đúng yêu cầu thiết kế. Đặt bản đệm thép chờ xà gồ đúng vị trí và được hàn vào thép chủ của giằng thu hồi trước khi đổ bê tông.

– Xà gồ thép khi đưa tới công trình đảm bảo đúng chủng loại thiết kế, đựơc KTA nghiệm thu trước khi đưa vào sử dụng.

– Xà gồ thép được cắt theo từng gian liên kết vào các tấm đệm chờ bằng các bu lông. Khoảng cách khe hở giữa 2 đầu xà gồ là 10mm để đảm bảo độ giãn nở của xà gồ. Khi tiến hành lắp dựng xà gồ cần căng dây kiểm tra trước khi cố định chúng, đảm bảo độ thẳng của xà gồ và độ phẳng mặt nghiêng của hệ xà gồ theo yêu cầu thiết kế.

14 – Công tác lắp ghép cấu kiện bê tông:

Các cấu kiện bê tông lắp ghép đều được chế tạo theo đúng mác và các chỉ tiêu theo thiết kế. Các cấu kiện lắp ghép trên công trình là loại nhỏ và vừa, vì vậy nhà thầu chọn phương án lắp ghép bằng thủ công.

+ Chuẩn bị lắp ghép:

– Cán bộ và công nhân nắm vững được thiết kế thi công lắp ghép.

– Dọn sạch mặt bằng khu vực thi công.

– Chuẩn bị mặt bằng kho chứa và bãi lắp ghép.

+ Kiểm tra dụng cụ lắp ghép:

– Kiểm tra độ bền chắc của các bộ phận giá đỡ, thanh chống, giằng tạm để chống đỡ giữ các kết cấu.

– Lập các biện pháp bảo đảm cho kết cấu không bị hư hỏng và biến dạng trong khi vận chuyển và lắp đặt.

+ Vận chuyển cấu kiện lắp ghép:

– Vận chuyển cấu kiện bê tông trong công trình bằng xe cải tiến.

– Cấu kiện phải được buộc giữ chặt để tránh lật đổ, xê dịch hay va chạm trong khi vận chuyển. Phải giữ các góc cạnh của cột bê tông không bị sứt mẻ.

15 – Công tác hoàn thiện:

< >Công tác trát:*Các yêu cầu trong công tác trát:

-Chuẩn bị vữa trát đúng mác thiết kế . Bố trí máy đánh vữa để đánh vữa trát. Cát dùng để trát được sàng bằng lưới thép 3 x 3 mm cho vữa lót và 1,5 x 1,5 cho vữa mặt. Vữa trát được đảm bảo trộn đúng thành phần tỉ lệ cấp phối. Và theo mác tương ứng chỉ ra trong Bản vẽ thiết kế cho từng loại công việc cụ thể và phải tuân thủ theo các qui định trong TCVN 3121 – 79 và TCVN 4459 – 87. Độ sụt của vữa trát đảm bảo đúng theo bảng qui định TCVN 5674: 1992

+ Quy trình: Trên trước, dưới sau – Trong trước, ngoài sau.

– Bố trí 02 máy đánh vữa loại 150 lít tự hành để đánh vữa trát. Vữa trát được đảo trộn đúng thành phần tỷ lệ cấp phối cho một hạng mục. Chất lượng công tác trát phụ thuộc rất nhiều về mặt trát. Vì vậy mặt trát phải được đảm bảo các yêu cầu sau:

+ Vệ sinh các mặt cấu kiện cần trát để đảm bảo cho lớp vữa bám.

+ Mặt trát phải phẳng đảm bảo yêu cầu kỹ thuật.

|

Tên loại vữa trát |

Độ sụt của vữa(cm) |

|

|

Trát thủ công |

Trát cơ giới |

|

| Vữa trát lót

Vữa trát mạng ngoài Trát láng (láng gai) Trát lộ sỏi Trát mài, trát rửa, trát băm |

Từ 6 đến 7 Từ 7 đến 8 Từ 8 đến 10 Từ 5 đến 6 Từ 6 đến 7 |

Từ 8 đến 9 Từ 9 đến 10 Từ 10 đến 14 Từ 10 đến 14 Từ 10 đến 14 |

+ Những mặt xốp, rễ hút nước, nên trát trước một lớp mỏng để bịt kín các lỗ rỗng nhỏ.

+ Tưới nước kỹ lên bề mặt trước khi trát.

+ Trát đúng chiều dầy quy định (£ 2,5cm), phẳng nhẵn, không có khớp vữa, không lượn sóng.

+ Khi ngừng trát, mạch ngừng không nên để thẳng mà làm thành răng cưa, như vậy phần vữa trát sau sẽ liên kết được chắc với phần trước.

+ Trên đà giáo hay dưới chân tường phải đặt ván hứng vữa rơi.

+ Trát đến đâu cán và xoa mặt vữa đến đó, không để lại buổi sau.

+ Chuẩn bị dụng cụ đầy dủ, kiểm tra kỹ đà giáo trước khi trát.

+ Trát xong phải rửa sạch dụng cụ và không phơi ngoài nắng hay ngâm lâu trong nước.

*Trát tường: Công tác trát tường được tiến hành như sau:

+ Kiểm tra độ ẩm của tường trước khi trát, nếu khô quá thì phải tưới nước rồi mới trát để tránh cho vữa khỏi mất nước, co ngót và nứt mặt trát.

+ Dùng thước tầm kiểm tra mặt trát, đục tẩy phần thừa, lấp kín những khuyết tật của gạch, đảm bảo chiều dày lớp trát ³ 5mm và £ 1,5cm. Làm vệ sinh sạch trên bề mặt, căn cứ bản vẽ thi công xác định những lỗ chờ kỹ thuật và những thiết bị có liên quan.

+ Dùng vữa đắp mốc để thuận tiện trát được chính xác, dễ dàng hơn. Mốc bằng vữa vuông có kích thước 5cm x 5cm dày bằng chiều dày lớp trát. làm các mốc ở trên trước, sau đó thả quả dọi để làm mốc dưới và giữa, rồi nốt thành dải vữa mốc.

+ Căn cứ vào các mốc để trát lớp vữa lót, trát từ trên xuống dưới từ góc ra.

+ Khi vữa ráo nước, dùng thước cán bộ mặt trát phẳng.

+ Lớp lót se mặt thì sẽ trát lớp áo.

+ Sau khi cán xong, chờ mặt vữa se lại mới bắt đầu xoa. Dùng bàn xoa nhúng nước xoa từ trên xuống dưới.

+ Dùng thước cán dài để kiểm tra độ phẳng của mặt vữa mới trát.

+ Không trát tường khi trời mưa.

+ Bố trí dàn giáo theo cao độ và khẩu độ trát, tiến hành trát từ trên xuống & giáo được hạ dần theo trình tự trát.

+ Tường mới trát cần được bảo vệ tránh các va chạm,dòng chảy nước và sự thay đổi nhiệt độ đột ngột.

+ Tiến hành trát mẫu 1,2 phòng mời giám sát bên A đến nghiệm thu tiêu chuẩn chất lượng ,rồi mới tiến hành thi công đồng loạt.

*Trát trần: Công tác trát trần được tiến hành trước khi trát tường.

+ Dùng vữa đắp mốc, lấy ni vô đánh cốt thăng bằng tại các cổ (cách mặt trần 10cm). Từ cốt thăng bằng tiến hành đắp mốc và lưới mốc cho trần.

+ Khi trát người thợ căn cứ vào mốc để trát, trong quá trình trát dùng thước tâm, ni vô để kiểm tra mặt trát.

+ Khi trát xong cần bảo vệ tránh va chạm vào mặt trát. Dàn giáo và sàn thao tác bằng thép được bố trí phù hợp với chiều cao và vị trí trát.

*Trát cột, bổ trụ và dầm: Dùng vữa làm các mốc, căn cứ vào mốc để trát lót các mặt cột và dầm. Sau đó dùng 2 thước tầm áp hai mặt để trát mặt và cạnh cột. Mặt trát phải thẳng, cạnh phải thẳng, sắc nét.

b- Công tác ốp, lát:

< >Công tác lát:Kiểm tra độ nhám, độ ẩm của mặt trát lót .+ Gạch ốp đưa vào đồng màu, không cong vênh, đúng kích thước và được ngấm no nước. Gạch được cung cấp đầy đủ theo tiến độ công việc.

+ Vữa trộn bằng máy, đảm bảo độ dẻo, độ mịn đúng mác thiết kế.

– Quy trình ốp: Trình tự được tiến hành như sau:

+ Ướm thử số hàng gạch ốp, ốp các viên mốc.

+ Căn cứ các viên mốc căng dây ốp hàng mốc.

+ Từ hàng mốc căng dây ốp theo từng hàng ngang từ trên xuống. ốp xong dùng giẻ khô lau mặt gạch thật sạch và bóng.

+ Tráng mạch: ốp xong 1 – 2 ngày thì tráng mạch bằng xi măng trắng.

c- Công tác láng:

– Vệ sinh nền cọ sạch các vết dầu, rêu, bụi bẩn, kiểm tra lại độ phẳng, độ ổn định của nền. Mặt nền khô phải tưới nước và tạo độ nhám bề mặt nền chuẩn bị lát.

– Trường hợp lớp láng quá dầy cần phải láng làm nhiều lần, các lớp láng lót đều phải khía bay tạo nhám. Lớp láng mặt dùng loại cốt liệu < 2mm.

– Đổ vữa ra góc sàn và san đều, dùng bàn đập để đập cho vữa bám chắc xuống nền, dùng thước cán lùi dần ra phía ngoài, mỗi đợt cán khoảng độ 80cm. Sau đó dùng bàn xoa to xoa từ trong ra, khi xoa nên đặt ván gỗ lên nền vữa để tránh ngồi trực tiếp lên mặt vữa. Xoa chỗ nào xong chỗ đó. Khi ngừng, cắt mạch hình răng cưa gọn chân để khi láng tiếp chỗ giáp nối được chắc.

– Vữa dùng trong công tác láng là vữa xi măng cát vàng theo yêu cầu thiết kế, bề ngoài láng đảm bảo các yêu cầu về độ phẳng, độ dốc theo thiết kế.

– Công tác đánh mầu: Khi mặt láng, trát đã khô mới được tiến hành đánh mầu. Dùng bay trát một lớp mỏng hồ xi măng nhuyễn lên mặt nền hoặc tường, xoa cho phẳng và nhẵn đều. Khi mặt trát se thì dùng bay miết cho nhẵn bóng. Nếu khô thì dùng bay xấp nước để đánh. Khi mặt trát đã mịn thì đánh nhẹ tay dần. Đánh màu sàn thì từ góc lùi ra ngoài, đánh mầu tường thì từ trên xuống dưới.

d- Công tác quét vôi ve, sơn:

* Công tác quét vôi:

– Chuẩn bị:

Dụng cụ dùng quét vôi: Chổi quét, rây lọc nước vôi có mắt lưới 5 x 5mm hoặc vải xô, thùng pha nước vôi, xô múc nước vôi, gậy khuấy nước vôi, thang, giáo. Vôi dùng để quét là vôi nhuyễn loại 1 để trong hố tôi ngập nước từ một tháng trở lên mới đem dùng làm nước vôi quét. Nước vôi phải được lọc kỹ và khuấy đều. Thử nước vôi quét bằng cách nhúng chổi vào thùng nước vôi vừa pha, khi kéo chổi lên thấy vôi láng đều một lớp khắp mặt chổi và không có những màng vôi mỏng bám trên chổi thì đó là nước vôi tốt.

Nước vôi màu chỉ nên pha một lượng vừa đủ dùng trong một ngày. Muốn giữ bền màu thì pha thêm phèn chua (600l nước vôi pha thêm 12 kg phèn, tỷ lệ 50 : 1). Để thử màu nước vôi, dùng một miếng gạch nhỏ hơ nóng rồi nhúng vào thùng nước vôi và bỏ ra, nước vôi khô ngay và cho màu khi vôi khô. Căn cứ vào màu đó mà thêm hay bớt bột màu cho đạt yêu cầu.

-Quét vôi( trần tường trước khi quét vôi phải hoàn toàn khô, không sứt sát, nứt nẻ)

Với quét vôi trần quét một nước ngang rồi đè một nước dọc,nước cuối sẽ quét theo chiều ánh sáng để mặt quét vôi không bị lộ vết chổi quét.

Với quét vôi tường sau khi lớp vôi trắng đã khô hẳn mới quét lớp vôi chính (trắng hay mầu). Quét nhiều lớp thì chờ cho lớp trước khô hẳn mới quét lớp sau. Quét theo chiều từ trên xuống dưới.

*Công tác sơn gỗ, sắt thép:

– Dụng cụ dùng để quét sơn gồm hộp và thùng nhỏ đựng sơn, các loại chổi và bút sơn, dao để miết matít lên mặt sơn, bàn chải và giấy ráp để chải và đánh nhẵn bề mặt vật sơn, giẻ khô và dầu hoả để lau sạch mặt sơn và bút sơn,…

– Sơn sắt thép và gỗ đều được sơn vào những ngày thời tiết khô ráo, nóng.

– Trước khi sơn phải làm sạch mặt sơn:

+ Chải sạch mặt cạo.

+ Thép, gỗ phải đánh nhẵn bằng giấy ráp, lấy matít trám kín những vết nứt lõm trên mặt.

– Đối với công tác sơn sắt: Trước khi sơn, bề mặt của sắt thép phải cạo, chải hết gỉ và lau sạch dầu mỡ, bụi, bẩn. Quét lớp sơn chống gỉ thứ nhất, rồi sơn chống gỉ lớp thứ hai. Các lớp sơn này cần sơn mỏng. Khi sơn chống gỉ thật khô thì hai lớp sơn theo đúng màu quy định. Lớp sơn cuối cùng sơn loãng sẽ bóng và đẹp.

e- Biện pháp gia công lắp đặt cửa:

– Công tác gia công cửa được thực hiện tại cơ sở sản xuất tại Thị xã, sau đó được vận chuyển về công trình bằng xe ôtô của nhà thầu.

– Gỗ, kính và các vật liệu khác đảm bảo tiêu chuẩn theo yêu cầu của thiết kế và của chủ đầu tư.

– Khuôn cửa và cửa gia công đảm bảo đúng yêu cầu kỹ thuật, mỹ thuật.

– Tại xưởng khuôn cửa và cửa được lắp ráp vào từng bộ, có ký hiệu riêng. Sau đó tháo cửa rồi cố định khuôn cửa đảm bảo không bị biến dạng trong khi vận chuyển và lắp đặt bằng văng tạm, đặc biệt là khuôn cửa đi.

– Các bật sắt liên kết khuôn cửa vào tường được lắp vào khuôn tại xưởng.

– Các văng cố định khuôn, chống biến dạng chỉ tháo khi vữa bê tông mác 100 hoặc gạch với vữa chèn XM mác 75 đã đạt 75% cường độ sau khi chèn.

– Sơn khuôn, cánh cửa: 2 nước đầu thực hiện tại xưởng, nước thứ 3 thực hiện sau khi đã hoàn thiện xong. Trước khi thực hiện sơn nước thứ 3 khuôn cửa, và cửa phải được vệ sinh sạch sẽ.

– Công tác lắp đặt khuôn cửa: Kiểm tra và đánh dấu cốt dạ trên, dạ dưới và tim của khuôn trên ô chờ lắp đặt trên tường trước khi lắp đặt khuôn cửa.

– Công tác lắp khuôn cửa thực hiện trước khi trát tường.

– Lắp đặt đảm bảo mép khuôn về mặt trong và ngoài tường bằng mặt, độ dày của lớp trát sau này.

– Lắp đặt đảm bảo đúng vị trí thiết kế trên chiều ngang và chiều đứng.

– Các tai khuôn, bật sắt dùng để liên kết khuôn với tường được chèn bằng vữa bê tông mác 100 hoặc gạch với mác vưã xi măng mác 75. Công tác này được kiểm tra chặt chẽ để tránh hạn chế co ngót giữa tường với khuôn.

– Công tác lắp cửa, nẹp cửa vào khuôn được thực hiện sau khi hoàn thiện vôi ve.

– Công tác vận chuyển khuôn cửa và cửa từ xưởng đến công trình trước khi lắp đặt 1 ngày, khối lượng vận chuyển theo tiến độ.

16 – Công tác lợp mái tôn:

– Tôn lợp được đưa lên tập kết ngay trên sàn mái bằng thủ công. nhờ các puli ròng rọc được cố đinh tạm vào sàn mái. Khi vân chuyển và tập kết tôn, các tấm tôn đều được kê bởi các đòn kê chống võng tôn hoặc cong vặn. Để đảm bảo an toàn thi công, không tập kết tôn quá tốc độ lợp trên mái, đề phòng gió lớn hất tôn xuống dưới gây nguy hiểm.

– Trước khi tiến hành lợp mái cần tiến hành kiểm tra độ phẳng của mặt mái, khoảng cách của xà gồ và độ bền của liên kết giũa xà gồ với mái. Tôn được lợp theo kiểu cuốn chiếu. Tấm tôn tiếp theo phải trùm lên tấm tôn trước một bước sóng. Tôn được liên kết với xà gồ bằng vít xoắn. Các vít xoắn được vít vào xà gồ bằng súng bắn vít chuyên dụng.

– Vít tôn được bắn đúng theo yêu cầu kỹ thuật.

– Các tấm diềm, nóc thực hiện sau khi đã lợp xong mái.

* Các chú ý khi lợp mái:

+ Để đảm bảo an toàn khi lợp mái không nên tập kết tôn lên mái nhiều quá tốc độ lợp, cho tôn đến đâu phải lợp hết ngay đến đó đề phòng có gió lớn hất tôn từ trên mái xuống gây nguy hiểm.

+ Hạn chế tối đa việc đi lại tại những vị trí đang tiến hành lợp tôn.

17 – Công tác lắp đặt điện trong nhà:

Việc lắp đặt hệ thống điện cho công trình đều được đáp ứng các yêu cầu sau:

-Sử dụng thuận tiện an toàn.

-Bảo đảm mạng điện làm việc liên tục ổn định trong thời gian phù hợp với chức năng và qui mô của công trình.

-Bảo đảm khả năng tách rời điện với hệ thống cung cấp điện.

Để đạt được những điểm trên, Nhà thầu sẽ chuẩn bị, và làm được những yếu tố sau:

-Vật tư điện đảm bảo đúng chủng loại, đúng thiết kế và được sự giám sát chặt chẽ của Chủ đầu tư và các cơ quan tư vấn.

-Công nhân tham gia lắp đặt hệ thống điện là những công nhân chuyên nghành được đào tạo cơ bản tại các trường dạy nghề chính qui, nhiều kinh nghiệm thi công.

-Thi công đúng thiết kế, đúng qui trình, qui phạm.

-Sau khi thi công xong trước khi trát kín đều được nghiệm thu đảm bảo chỉ tiêu qui định về lắp đặt điện trong nhà.

*Khi thi công nhà thầu tiến hành thành 2 giai đoạn:

Nguyên tắc đi dây: tất cả được luồn trong ống gen tính toán chiều dài dây để tất cả các mối nối đều đưa vào hộp nối dây, được nối với nhau bằng hệ thống kẹp đảm bảo cường độ dòng điện như thiết kế.

– Khi hoàn thiện cơ bản xong, tiến hành lắp đặt các phụ kiện và thiết bị điện đảm bảo đúng vị trí thiết kế, đảm bảo chắc chắn, đúng qui cách. Khi lắp đặt xong tiến hành xông vận hành thử từng phòng, từng tầng, và toàn bộ nhà.

Nguồn điện cung cấp cho nhà thầu được lấy từ nguồn điện sẵn có và được dẫn vào công trình bằng cáp bọc.

Tất cả các dây điện được đặt trong ống gen . Sử dụng dây đúng tiết diện, đúng chủng loại đã được thiết kế qui định và được chủ đầu tư phê duyệt.

Vật liệu, thiết bị điện nước được đưa về và tập kết tại công trường vào giai đoạn cuối của việc thi công phần thô. Vật tư, thiết bị điện được kiểm tra, nghiệm thu về chất lượng, chủng loại trước khi đưa vào lắp đặt.

18 – Công tác lắp đặt hệ thống cấp thoát nước:

Công tác thi công cấp thoát nước bên trong công trình được thực hiện theo TCVN 4519-88. Hệ thống cấp, thoát nước tuân thủ theo qui phạm về thi công và nghiệm thu.

– Khi lắp đặt đường ống các mối nối phải kín, khít, không rò rỉ. Tại các vị trí qua tường phải đặt ống lồng. Nghiệm thu, xử lý các mối nối ren ống bằng cách thử áp lực trước khi thi công công việc tiếp theo.

– Đối với ống thoát nhựa phải được bôi keo kỹ cả 2 chi tiết, các đường ống được cố định vào tường bằng đai ôm và vít nở. Các đường ống chờ phải được đậy kỹ tránh vữa rác rơi vào gây tắc ống.

Các thiết bị vệ sinh được lắp đặt tuân thủ theo TCVN 6073-95.

* Một số điểm chú ý khi lắp đặt các thiết bị nước:

– Cần phải bắt đầu công tác này ngay khi thi công phần thô để đặt các chi tiết chờ đúng vị trí hạn chế việc đục phá bê tông khi lắp đặt.